原子力システム 研究開発事業 成果報告会資料集

晶析工程における結晶精製技術に関する研究開発

(研究代表者)鷲谷忠博 次世代原子力システム研究開発部門 湿式グループ

(再委託先)独立行政法人日本原子力研究開発機構、国立大学法人京都大学

(再委託先)学校法人 早稲田大学、 三菱マテリアル株式会社

1.研究開発の背景とねらい

FBRサイクル実用化研究では、晶析法と簡素化溶媒抽出法を組み合わせた先進湿式法再処理を次世代の高速炉燃料再処理の主概念としている。この先進湿式法の有効性を最大限に活かした核燃料サイクルを構築するためには、再処理のMOX製品のみならず多量に回収されるウラン製品の保管や、その燃料製造時の放射線による負荷を低減する必要がある。晶析技術は使用済燃料の溶解液に含まれる多量のウランを冷却操作のみで硝酸ウラニル結晶(以下、UNH結晶という)として分離回収できる革新的なシステムであり、従来のPUREX法と比べて下流の抽出工程が簡略化され、プラントの経済性や核不拡散性が向上する等の利点がある。しかし、晶析操作時に有意量の母液や核分裂生成物(以下、FPという)等がUNH結晶に取り込まれる傾向があり、除染係数(以下、DFという)が比較的低いという特徴があった(数十程度)。本研究開発では、この晶析装置で回収されるUNH結晶に同伴する不純物の形態や同伴メカニズムを解明し、これらの知見をもとに結晶を精製する技術を開発することで、上記課題の解決を図る。

本研究開発では(1)不純物の同伴挙動の検討およびメカニズムの解明、(2)結晶精製方法の検討、(3)晶析工程設計への影響評価、の視点から研究開発を実施し、晶析工程から得られるUNH結晶に対して、発汗及び融解分離技術を利用した結晶精製技術により、高DF(目標DF値1000以上)のUNH結晶が得られる晶析システムの構築を目指すものである。

2.研究開発成果

2.1 不純物の同伴挙動の検討およびメカニズムの解明

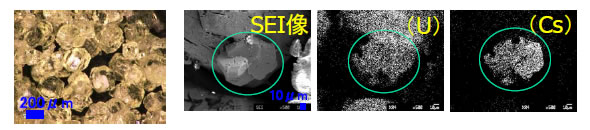

硝酸溶液中において溶解度が低いアルカリ土類金属(Sr,Ba)及びアルカリ金属(Rb,Cs)を含むUNH溶液により晶析試験を行い、回収されるUNH結晶への同伴挙動を確認した。また、晶析条件により析出が懸念されるPu(Ⅳ)とCsの複塩について、Puの模擬元素としてU(Ⅳ)を用いた晶析試験を行い、析出挙動を評価した。その結果、晶析条件によってはUNH結晶の析出に伴ってBaおよびSrは単体硝酸塩を、CsはU(Ⅳ)と複塩を形成して析出する場合があることが分かった。これら析出物は、洗浄によるDFの向上結果および結晶表面観察結果から、UNH結晶内部に取り込まれている可能性が低いことが分かった。(図-1)

図-1 UNH結晶の表面観察結果(○内にU-Cs複塩を示す)

図-2 各硝酸塩の溶解度曲線

UNH結晶に対してDFの低かったBa,SrおよびCsを対象に、ウラン共存系における元素毎の溶解度データを整備するとともに、これら溶解度に与えるUNH共存の影響を検討した。その結果、各元素の溶解度は硝酸濃度上昇および溶解温度低下によって低下し、更に共存するU濃度の増加によっても大きく低下することが明らかになった。(図-2)

また、熱分析によりUNH結晶の融点(60℃)に対して不純物の融点はいずれも100℃以上であることから、融解特性の観点から結晶精製が可能との見通しを得た。

また、晶析操作時に生成するPu-Cs複塩等の固体同伴物の分離精製方法を検討するため、模擬FPを添加したMOX溶解液を対象として晶析試験を行い、Pu-Cs複塩の溶解度、化学形態の同定および融点に関するデータを取得し、それらの同伴挙動を評価した。(図-3) その結果、Pu-Cs複塩の析出は、硝酸濃度及びPu濃度に依存(高酸濃度、高Pu濃度)することが分かり、特に低硝酸濃度条件下で複塩の析出抑制条件や洗浄方法の検討を行う上で有効な知見が得られた。

以上のように、固体不純物については溶解度データを中心に、その析出メカニズムの理論的な究明に向けて貴重な知見が得られた。また、これまで十分な現象が把握されていなかったPu-Cs複塩の析出挙動について、生成条件、構造、粒径等の定量的データが蓄積でき、析出メカニズムの解明とUNH結晶の精製度を向上するための操作条件の検討を進めることが出来た。

図-3 析出物のXRD分析結果

図-4 冷却速度、洗浄操作の影響

(2)不純物同伴・精製メカニズムの検討

液体不純物の同伴メカニズムは、母液の表面付着と結晶成長に伴う母液の取り込みの2種類のパターンが存在することを確認した。また、液体不純物に対するDFは冷却速度の制御、洗浄操作によって向上することが分かった。(図-4)

また、Uの代替物質として硝酸アルミニウム、液体不純物として硝酸ストロンチウム、固体不純物として硝酸バリウムを設定した系での融解分離試験から、固体不純物に対する精製効果がメッシュサイズの最適化によりDF100以上が見込めること、また、固体不純物は結晶の融解液に同伴する可能性があることが分かった。

2.2 結晶精製方法の検討

図-5 発汗試験結果

図-6 融解分離試験結果

図-7 KCP型試験装置概略図

(1)精製基礎試験

模擬FPを含むU溶液、U-Pu溶液および照射済燃料溶解液の晶析操作で得られたUNH結晶を用いて、発汗および融解分離による精製効果の確認試験を実施した。

発汗操作については、発汗時間、温度をパラメータとした試験により、液体不純物に対する精製効果を確認し、発汗時間が長く、温度が高いほど精製効果が上がることが分かった。(図-5)

融解分離操作については、フィルタメッシュサイズ(0.45μm及び5.0μm)をパラメータとした試験により精製効果を確認した。液体不純物と想定されるZr,Ru,Ce及びEuでは予想通り精製効果は認められなかったが、固体不純物と想定されるPu,CsについてはDF=2、BaではDF=10が得られた(フィルタサイズ:0.45μm)。このことから、Pu-Cs複塩の一部は、0.45μmより小さい粒径であると予想され、Baは融解操作により分離できる見通しを得た。(図-6)

①装置構造の検討

精製基礎試験及び一般産業における結晶精製装置の調査結果をもとに、臨界安全性などの点から洗浄と発汗の2つの精製機構を併せ持つクレハ連続結晶精製装置(KCP)方式が最適であると判断した。このKCP方式の結晶精製装置について、ベンチスケール機の装置概念(装置サイズ、 回転軸、 計装類など)を構築した。(図-7)

②ベンチスケール試験

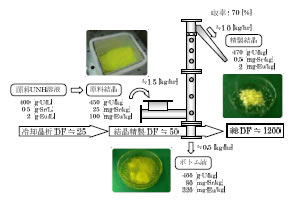

ベンチスケール規模(1.5kg-UNH/h、実機比約1/40)の結晶精製装置を製作し、模擬FPとしてSr及びEuを添加したUNH結晶を用いた精製試験を行い、結晶滞留時間及び融解メルタ温度がDFに与える影響を評価した。その結果、精製塔内の滞留時間を1時間、メルタ温度80℃に設定することで、50程度のDFが得られ、晶析操作(DF 25程度)を含めたDFが1,200程度に達する見通しを得た。(図-8)また、模擬固体不純物としてSUS粉末(10μm)を添加したUNH結晶の精製試験では、100 程度のDFが得られることを確認した。これにより、KCP型結晶精製装置の性能として、UNH結晶に同伴する液体不純物のみならず、固体不純物に対しても精製効果が期待できる可能性を見出した。

③工学装置の概念設計

ベンチスケール試験結果をもとに、臨界安全を考慮した結晶精製装置の概念設計を行った。その結果、有効容積:約80L、寸法:縦150mm×横240mm×高さ2,400mm程度とすることで、想定する実プラント(200tHM/y相当)において1系列で処理可能との見通しを得た。また、結晶精製装置を付加することで、精製ウラン製品のDFが向上する他、晶析装置からの母液を含む結晶スラリをろ別、洗浄するための結晶分離機が不要となる可能性があるなど、結晶精製装置導入プロセスの成立性が高いことを確認した。(図-9)

図-8 液体不純物精製試験結果 (物質収支)

図-9 晶析・結晶精製工程の主要機器フロー

2.3 晶析工程設計への影響評価

結晶精製装置を採用した場合、結晶分離装置を削除しても本研究の目標DF1000を達成できる可能性があるため、晶析装置と結晶精製装置からなるプロセスフローに基づき物質収支を計算した。結晶精製装置1基の設備コストは、結晶分離機1基と同等であり、晶析工程の設備コストを増加させること無く、従来より高いDFのUNH結晶が得られるシステムが構築できる見通しを得た。

UNH結晶を使って製造する燃料製造設備をグローブボックス内に設置する場合、遮へい設備として、重遮へいグローブボックスの他に機器遮へいが必要となることが分かった。

また、燃料製造設備のセル内設置ケースとグローブボックス内設置ケースについて、主に建設コストからの比較評価を行った結果、両者のコストはほぼ同等であった。尚、燃料製造時の操作上の負荷(保守性、操作性)については、グローブボックス内設置がセル内設置に比べて少ないと想定されることから、総合的に評価するとグローブボックス内設置の方が有利と考えられた。

3.今後の展望

晶析工程と結晶精製工程を組み合わせることで目標としたDF1000以上を満足できる見通しが得られた。また、固体不純物についても発汗操作のみで、DF=100程度の精製効果が期待できる可能性があり、当初、発汗操作に加えて融解分離が必要と考えられていた結晶精製プロセスに対して、発汗操作のみで対応できる新概念の可能性が見出された。さらに、実機(処理規模:200tHM/y)を想定した結晶精製装置の工学的検討及び経済性や物質収支等の観点から検討した結果、システム成立の可能性を見出すことができた。また、これら一連の研究成果は、FaCTプロジェクトで進めている晶析技術の実用化研究に大きく貢献するものである。

また、固体不純物に対する精製効果や工学規模での機器性能の検証、遠隔保守性の検討等、実用化を進める上での課題も摘出された。今後はそれらを着実に解決していく必要がある。