原子力システム 研究開発事業 成果報告会資料集

液体金属中で適用可能な摩擦撹拌接合補修技術の開発

(研究代表者)加藤潤悟 新型炉プラント設計課

(再委託先)国立大学法人大阪大学

1.研究開発の背景とねらい

液体金属ナトリウム冷却式高速増殖炉(FBR: Fast Breeding Reactor)は、60年以上の運転を目指している。ナトリウム中で原子炉内構造物を補修する技術により、長期間のプラント信頼性を合理的なコストで確保できる。このため本事業では、摩擦撹拌接合(FSW: Friction Stir Welding)を用いてナトリウム中で亀裂を無欠陥で補修できるようなFSW工具や施工方法を開発し、炉内補修技術確立に資することを狙いとしている。

2.研究開発成果

本稿ではH18年6月からH21年3月までの約3年間で得られた①〜③の成果を報告する。

①FSWによるFBR材料の欠陥補修技術の確立

②ナトリウム中試験

③実機適用性評価

2.1 FSWによるFBR材料の欠陥補修技術の確立

図−1 FSWの施工模式図

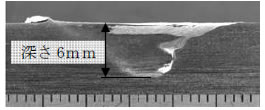

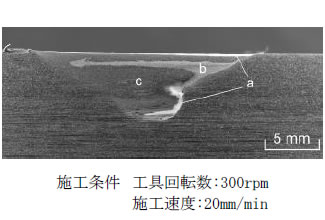

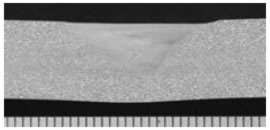

図−2 施工部の断面金属組織観察例

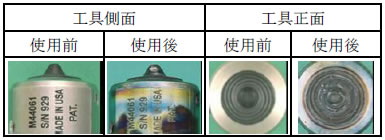

図−3 工具先端形状の損耗状況

図−4 工具差込量と施工荷重の関係

FSWの接合原理を図−1に示す。FSW工具(以下、工具)を対象物に押し当て、回転させて摩擦熱で加熱し、固相のまま撹拌して接合する。原子炉にナトリウムを満たしたまま施工しても亀裂中にナトリウムを残さず補修できる可能性があり、原子炉からナトリウムをドレンせずに補修できる可能性がある。

試験片材質はFBRの原子炉構造材に相当するSUS316L(以下、ステンレス鋼)とし、施工目標は、炉内検査装置と炉内補修装置の想定能力を考慮して、施工深さ5mm以上、施工荷重(工具押当力)30kN以下とした。

最初にステンレス鋼に適した工具を選定した。耐摩耗性に優れた立方晶窒化ホウ素(PCBN)を工具材料として用い、形状を変えた工具約30種を試作してFSW施工を実施し、良好に施工できる工具を選定した。その結果、図−2に示すように施工目標を上回る施工深さ6mm、及び図−3のように使用後も工具先端の形状が残る高い耐摩耗性を達成できた。

次に、炉内補修装置に適した制御方式を調べるため、位置制御と荷重制御の2方式を比較した。工具回転数、施工速度等の適正施工範囲は、ほぼ同等であった。一方、位置制御方式では、図−4に示すように工具差込量を0.2mm変えるだけで施工荷重が5〜6kN変わり、ばらつきも大きいことが分かった。このことから施工荷重を確実に30kN以下に制御できる荷重制御方式のほうが、炉内補修装置の制御方式として適していることが分かった。これらのFSW施工試験を通じ、気中におけるステンレス鋼の適正施工条件は、施工荷重30kNにおいて工具回転数240〜300rpm、施工速度16〜24mm/minの範囲であることが分かった。

図−5に代表的な断面金属組織を示す。FSW施工部に外観の異なる領域(図中のa、b)が観察され、分析の結果、a、bともにシグマ相を含む組織であることが分かった。強度への影響が懸念されたが、引張試験を行った結果、接合部強度は母材と同等以上であり、当該シグマ相は強度に有意な影響を与えていないことが分かった。

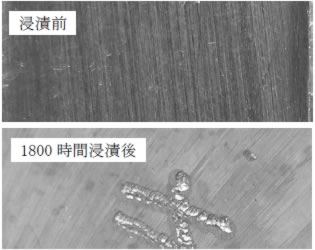

更に、シグマ相を含むFSW施工部の耐ナトリウム腐食性を確認する目的で、FSW施工部の腐食試験を行った。500℃のナトリウム(酸素濃度約10ppm)に約2000時間浸漬した結果、浸漬前後の寸法、重量、外観の変化は母材と遜色ないことを確認した。図−6に示すように、浸漬後の表面にも機械加工痕が残存しており、良好な耐ナトリウム腐食性が確認された。

以上の研究により、気中でのステンレス鋼へのFSW施工技術を確立した。

図−5 シグマ相を含むFSW 施工部の断面金属組織

図−6 ナトリウム浸漬前後の試験片表面

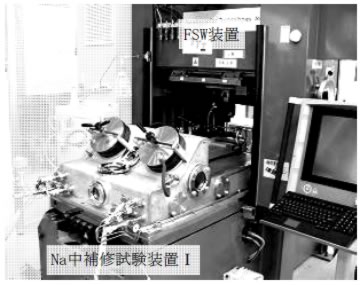

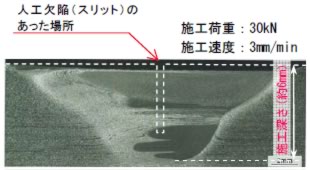

次にナトリウムによる潤滑効果がFSW施工条件に与える影響を明らかにするため、試験片に深さ5mm、幅0.5mmのスリット状人工欠陥を作り、ここにナトリウムを注入して補修試験を行った。試験はアルゴン雰囲気にしたグローブボックス(Na中補修試験装置Ⅰ。以下、装置I)内で行った。装置ⅠとFSW装置を図−7に示す。上述の気中での適正施工条件(荷重制御方式、施工荷重30kN、工具回転数240rpm、施工速度20mm/min)に対し、施工速度を7.5mm/minに低速化して入熱を増やし、ナトリウムによる放熱分を補うことで、健全な施工結果を得た。図−8に施工部外観、図−9に断面金属組織を示す。ナトリウムは残留なく排出され人工欠陥は完全に補修された。引張強度は母材と同程度であった。

図−7 試験装置

図−8 FSW施工部の外観

図−9 FSW施工部の断面金属組織

2.2 ナトリウム中補修試験

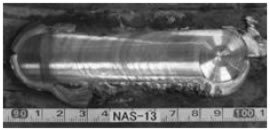

ナトリウム中での補修を実証するため、約200℃のナトリウム中で補修試験を行った。装置Ⅰ内のポットに試験片を固定し、ナトリウム循環装置(Na中補修試験装置Ⅱ)を使用して、ポット内のナトリウムを試験片が没する液位に維持しつつ循環した。試験片は2.1項と同様、ナトリウムを注入した人工欠陥付きを使用した。ナトリウムによる潤滑効果及び放熱効果を考慮して、気中での施工条件に対して工具回転数の増加及び施工速度の低速化を図った。その結果、施工荷重30kNにおいて表面欠陥が発生しない施工条件は、工具回転数360〜600rpm、施工速度1〜15mm/minの範囲と評価された。更に施工荷重20kNでも工具回転数600rpm、施工速度1mm/minの施工条件で欠陥が発生しないことが確認された。施工部外観の例を図−10に示す。なお、周囲の帯状、糸状の付着物はバリ。右端は工具を抜いた後に残るエンドホールである。

図−10 FSW 施工部外観

図−11 FSW 施工部断面金属組織

ナトリウム中補修試験で得られたFSW施工部のうち、外観に異常のないものに対し、X線透過探傷試験及び断面の金属組織観察を行った結果、内部欠陥や、ナトリウムの残留がないことが確認された。またFSW施工部にFBRでの40年運転に相当する熱時効を与えた後、透過型電子顕微鏡観察を実施した結果、シグマ相は観察されなかったが、部分的にクロム炭化物の析出が観察された。熱時効処理を与えたものと与えなかったものでこの析出物の出現頻度や面積率に差異は認められなかった。この試験片に対して引張試験を実施した結果、全て母材で破断し、FSW施工部の引張強度は母材と同等以上であることが確認された。従って、上記クロム炭化物は引張強度に影響を与えていないことが確認され、FBRの長期間運転後もFSW補修部の健全性が保たれる可能性は十分あると評価された。

2.3 実機適用性評価

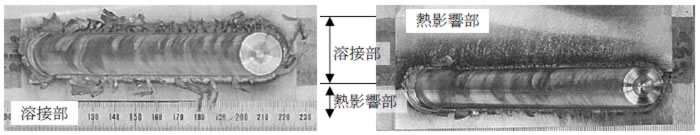

原子炉内で亀裂発生確率が高いと想定される溶接部の補修に着目し、溶接部を設けた試験片を作成して、熱影響部及び溶金部近傍に気中でFSW施工を実施した。図−12に施工部外観を示す。このFSW施工部に対してX線透過探傷試験及び断面の金属組織観察を行い、溶接部及び熱影響部とも適正施工範囲は母材と同等であることを確認した。金属組織は、溶接部の粗大な凝固組織がFSW施工により微細化組織へ改善されることを確認した。引張試験ではFSW施工部で破断することなく、母材と同等の強度であることを確認した。

図−12 溶接部および熱影響部へのFSW施工部外観

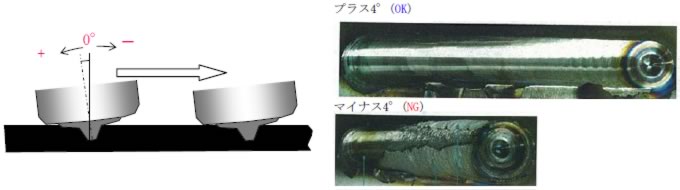

原子炉内で曲面部にFSW施工する可能性を想定し、曲面に対して直線運動で施工可能な長さを評価した。工具の傾きに対する適正施工範囲を把握するため、平板に対して工具チルト角をパラメータとして気中でFSW施工を実施し、FSW施工部のX線透過探傷試験及び断面の金属組織観察を行った。図−13に一例を示す。試験の結果、内部欠陥の無いFSW施工部を得るために許容されるチルト角の範囲は、鉛直方向に対して-0.5°〜+8.0°であると評価された。許容されるチルト角と原子炉内部に設置される炉心槽外面の半径2500mmから算出されるFSW施工可能な円弧長さは、約370mmと評価された。次いで、半径2500mmの曲面試験片を用いてFSW施工を実施した結果、良好な施工ビードが得られ、FSW施工部断面の金属組織観察によっても、内部欠陥は認められなかった。これにより、曲面に対する施工性は良好であると評価された。

図−13 チルト角を変えた施工部外観の例

原子炉容器の搬入孔や高さなどの検討条件をまとめ、工具ヘッド部、施工荷重の反力受け構造、施工方向への駆動機構、補修部へのアクセス構造を検討した。これら各構成要素をまとめて、炉内補修装置として、多関節アームにて補修部にアクセスし、高温仕様モータ及びマグネットカップリングを工具ヘッド部の駆動に採用する概念を図−14のように構築した。

また炉内補修装置の実現に向けて検討すべき課題を整理し、装置としてナトリウム中での摺動部品の適用性、FSW施工方法としてバリ及びエンドホールの処理方法を確立する必要があることなどを明らかにした。

3.今後の展望

図−14 炉内補修装置 概念

上記の研究を通じて明らかになった検討課題である、バリ、エンドホールの処理方法の確立及び、摺動部品のナトリウム中での適用性を評価することを目的として、平成21年度より、発展型公募研究を開始した。