原子力システム 研究開発事業 成果報告会資料集

高解像度X線CTによる燃料棒、燃料集合体の照射挙動の究明

(研究代表者)浅賀 健男 大洗研究開発センター 燃料材料試験部

1.研究開発の背景とねらい

高速増殖炉燃料の最適化設計には照射挙動解明が不可欠であり、そのためには集合体内の全燃料棒の照射に伴う変形、さらには全燃料ペレットの組織変化等の状態変化を高精度で測定する必要がある。そこで本研究では、燃料ペレット内での組織変化により生じた中心空孔の大きさや、ペレット内部の密度変化等を非破壊による高解像度Ⅹ線CT検査技術により短時間かつ高精度で測定し、照射に伴う状態変化を集合体全体にわたり定量化すること、さらに得られたデータに対して製造仕様や照射条件等の影響を系統的に評価し、照射挙動を解明することを目的とする。

具体的に以下に示す技術開発により、これらの目標を達成することとする。

1-1 高解像度X線CT検査技術の確立

図1 X線CT検査技術の概要

これまで開発してきたX線CT検査装置(図1参照)は、最大の開発課題である照射済燃料集合体からのγ線放出の影響を低減するため、パルス状に高エネルギーX線を発生させ、それと同期した検出システム等を採用することにより、世界で初めて照射済燃料集合体の横断面CT画像(図2参照)の取得に成功した[1]。本装置は、高速増殖炉燃料集合体の寿命制限因子の一つであるバンドル-ダクト機械的相互作用(BDI挙動)の解明を主な目的として設計され[2]、集合体内における燃料棒の位置識別等が可能である。

本研究では、燃料棒内に装荷されている燃料ペレットの組織変化状況等を把握するためにX線CT検査精度の高解像度化を図る。これを達成するのに必要な解像度の目標として、寸法測定精度は±0.1mm、さらに画像解析による中心空孔径の評価精度は±0.03mmとする。また、燃料ペレットに形成される柱状晶領域(約99 %TD)、等軸晶領域(約97 %TD)の相対密度差約2%を考慮し、密度識別性能は1 %を目指すこととする。

1-2 高速増殖炉燃料の照射挙動の解明

図2 照射済燃料集合体の横断面CT画像

MOX燃料を高速増殖炉で照射すると、ペレット中心温度は2000 ℃を超え、半径方向に生じる大きな温度勾配によって、軽水炉燃料に比べ著しい組織変化を起こす。燃料ペレットの横断面を観察すると、外周部から①製造時の組織が残った領域(未変化領域:製造時密度)、②結晶粒が等方的に成長した領域(等軸晶領域:密度約97 %TD)、③焼結時にできた空隙が温度勾配に沿って中心に移動、形成された柱状晶領域(密度約99 %TD)、さらに、④空隙が中心部に移動、集積し、形成した中心空孔が確認される。これらの領域の大きさは、燃料棒内の温度分布を知る上で極めて重要な情報となる。

これまで、破壊試験(金相組織観察)によりこれらのデータは取得されてきたが、試験に要する手間、時間等の制約のために取得されるデータは1つの集合体で数カ所程度であった。しかし、本研究で目標が達成できれば、集合体に含まれる全燃料棒に関して任意の横断面でデータが取得できるので、燃料集合体、燃料棒の照射挙動解析の性能は飛躍的に向上する。このため得られたデータに対して製造仕様や照射条件等の影響を系統的に評価し、これまでにない膨大な量のデータを用いて照射挙動を解明することができる。

2.研究開発成果

2-1 高解像度X線CT検査技術の確立

X線CT検査装置では、X 線を多方向から被検体に照射し、透過したX 線強度分布データから画像再構成により横断面画像を取得する。このため解像度の向上には、照射するX線の焦点形状を最適化することと、検出器系をそれに合わせて高度化する必要がある。このため平成20年度はX線焦点形状の最適化、検出器系の高度化等を実施した。

2-1-1 X線焦点形状の最適化

高解像度X線CT検査技術を確立するためX線発生装置のX線焦点形状の最適化作業を実施した。

具体的には、直径1.0mmの円状のX線焦点形状を長方形形状の検出器コリメータのスリット形状に合致させるために、X線焦点形状を収束させる目的で設置している収束用電磁石の配置を約45度回転させるとともに、収束用電磁石への供給電流を調整し、X線焦点形状を最適化した。さらに、収束用電磁石を45度回転させると既存の遮へい体は寸法形状から設置できないため、回転した収束用電磁石に適合する新たな遮へい体を製作し、回転した収束用電磁石の周囲に設置した。

最適化によりX線焦点形状が垂直方向に長軸を持つ楕円形状となり、検出器コリメータスリット形状とほぼ合致したことから、30チャンネルある検出器へのX線の有効入射量は最大で約20%、平均で約13%増加した。また、実質的な焦点サイズも小さくなりCT画像の解像度も向上した。画像解像度確認用試験体を最適化前後で撮像し、実効解像度(単位長さの範囲で識別できる条線本数(Line Pair/cm、以下LP/cmとする):一般的にCT画像の解像度を評価する指標として用いられ、その値が大きくなるほど解像度は向上する)を定量的に評価した。X線焦点形状最適化後の実効解像度は7.1(LP/cm)から8.6(LP/cm)に約20%向上し、設計通りの解像度が得られたことを確認した。

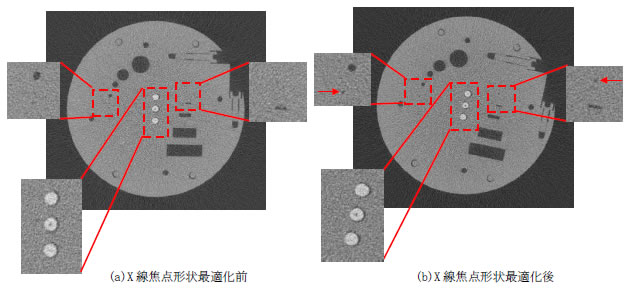

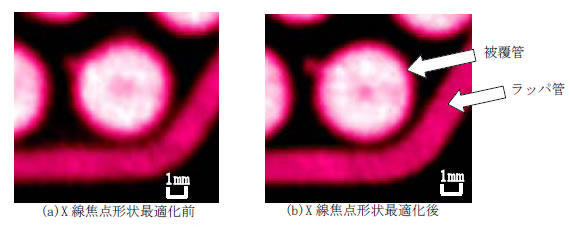

次に簡易型標準試験体及び照射済燃料集合体を用いて、X線焦点形状最適化前後における目視によるCT画像の比較を実施した。その結果をそれぞれ図3及び図4に示す。

図3 X線焦点形状最適化前後におけるCT画像の比較(簡易型標準試験体)

図4 X線焦点形状最適化前後におけるCT画像の比較(照射済燃料集合体)

図3(a)に示す標準試験体のX線焦点形状最適化前のCT画像では、小さい欠陥を識別することができなかったが、図3(b)に示す最適化後は図中の矢印で示す小さい欠陥についても識別が可能となった。また、中央部の拡大図を比較すると、欠陥やその周辺の輪郭が明瞭に表現されるようになっている。一方、照射済燃料集合体においては、図4(b)に示す最適化後のCT画像では、図4(a)に示す最適化前に比べ被覆管やラッパ管の境界部の輪郭が明瞭になり、燃料ペレットの中央部に存在する中心空孔が明確に表現されるようになっている。

2-1-2 X線源画像性能確認試験

X線焦点形状最適化後のCT画像性能を確認するため模擬試験体を製作し、そのCT画像から画像性能としての解像度を定量的に評価した。

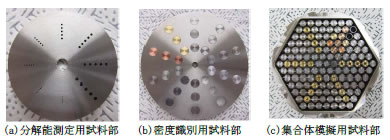

模擬試験体は、空間分解能を確認するための分解能測定用試料部(図5(a))、密度識別性能を確認するための密度識別用試料部(図5(b))、中心空孔径等の測定精度を確認するための集合体模擬用試料部(図5(c))を製作した。分解能測定用試料部は数種類の孔状欠陥(φ0.3mmからφ1.5mmまでの8種類)を一定間隔で配置した。密度識別用試料部は、最も密度の高い材質としてタングステン(19.30g/cm3)を、密度の低い材質としてアクリル(1.20g/cm3)を選択した。集合体模擬用試料部は、中心空孔径がφ0.3mmからφ2.0mmの5種類を加工した模擬ペレットを有する集合体形状の試験体である。

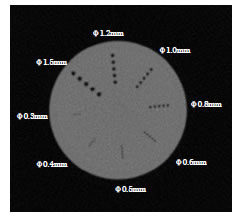

分解能測定用試料部、密度識別用試料部、集合体模擬用試料部についてCT撮像試験を実施した。一例として分解能測定用試料部のCT画像を図6に示す。得られたCT画像を定量的に評価した結果、現状での密度識別性能として密度差が4%以上ならば識別が可能であることを確認した。また、模擬ペレット中の中心空孔径を既存の画像解析手法により定量化した結果、精度±0.1mm以下で測定できること等を確認した。以上、得られたCT画像を定量的に評価し、次年度実施する検出器系の高度化作業に反映する基礎データを取得した。

図5 模擬試験体

図6 分解能測定試料部のCT画像

2-1-3 検出器系の高度化

高解像度X線CT検査技術を確立するためには、先に実施したX線焦点形状の最適化と同時に検出器系の高度化を図る必要がある。具体的には、コリメータのスリットサイズの微細化、それに伴う解像度向上の有効性を検討・評価するとともに、検出チャンネルの増加、画素の微細化、高感度検出器の導入等に伴うX線CTシステムの設計検討作業を実施した。

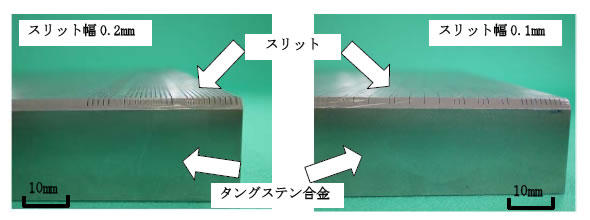

コリメータは、X線を透過する細いスリットと遮へいする部分から構成され、高解像度を実現するためにはスリット幅及びスリット間隔をできるだけ狭くすることが求められる。このため本研究ではスリット幅を現状の0.3mmから0.1mmに微細化することを目標とした。X線を効率よく遮へいする部材としてはタングステンが知られているが、加工性が極めて悪い欠点を有している。メタルソー1枚で硬度7.5のタングステン合金を長さ23cmにわたってスリット加工することが必須の条件であり、そのための加工条件を見出すために、実際に実機で使用する材質、形状と同様の試験体を用いて、回転速度及び送り速度をパラメータとした加工試験を実施した。回転速度50〜100rpm、送り速度4〜10mm/minの範囲で加工試験を実施し、最終的にメタルソーの回転速度60rpm、送り速度6mm/minで加工することにより、スリット幅0.1mmが実現できることを確認した。なお、スリット幅0.2mmについても試験を実施し、問題なく加工できることを確認した。また、一連の加工試験のなかでメタルソーの破損防止につながる加工方法を見出した。なお、スリット幅0.1mmで加工した場合の加工精度は±0.01mmであった。また、刃先の摩耗が予測されることから、実機の製作にあたっては、1枚のメタルソーで1本のスリットを加工する予定である。図7にスリット加工試験結果を示す。

図7 スリット加工試験結果

次に、コリメータのスリットサイズの微細化に伴う解像度向上の有効性を検討した。評価にあたってはコリメータのスリット幅を0.1mmと0.2mmの2種類を選択して試算した。その結果、スリット幅0.2mmでは実効解像度が14.77(LP/cm)に、0.1mmでは16.12(LP/cm)に向上し、改造前の実効解像度7.1(LP/cm)と比較すると最大で約2倍以上の実効解像度の向上が得られることを確認した。

撮像時間の短縮化と高解像度化実現のためには、検出チャンネル数の増加が有効であり、X線発生装置からの有効X線発生角度が6度であることから、検出器の配列ピッチを0.06度として100チャンネル設けることとした。これは現有装置の配列ピッチ0.2度、30チャンネルと比較すると、3倍以上の稠密配列とすることが可能である。

画素の微細化については、コリメータのスリットサイズに依存するが、前述のようにスリット幅0.1mmで加工できる見通しを得ており、画素サイズも現状の0.3mmから0.1mmと1/3にできる見通しである。

高感度検出器の導入については、現在使用しているタングステン酸カドミウムと比較して、検出感度がほぼ同等であり、厚さを約1/3にできる半導体検出器(HiRセンサ)を導入することとした。HiRセンサは、加速器を用いた産業用高エネルギーX線CT装置に用いられてきたセンサを改良したもので、検出感度の向上が図られており、配置ピッチを狭くでき、現状の3倍以上の稠密配置が可能である。

以上述べたように検出チャンネル数の増加(約3倍)、画素サイズの微細化(約1/3)、高感度検出器の導入等を伴うX線CTシステムの設計検討作業を実施した結果、検出器系高度化により解像度を大幅に向上できる見通しを得た。

3.今後の展望

平成20年度の成果に基づき、今後は以下の事業を行う計画である。

3-1 高解像度X線CT検査技術の確立

H20年度に実施した検出器系の設計検討作業結果に基づき、検出チャンネル数の増加、コリメータスリットの微細化、高感度半導体検出器の導入等を行い、画像性能の大幅な向上を図る。また、検出器系の高度化に伴い取扱う情報量が大幅に増大することから、これに適応した画像解析手法を構築する。さらに、高度化された高解像度X線CT検査装置について、模擬試験体を用いた画像性能確認試験を実施し寸法測定精度等を定量的に評価する。

3-2 高速増殖炉燃料の照射挙動の究明

確立した高解像度X線CT検査技術により高速実験炉「常陽」で照射した燃料集合体のX線CT撮像試験を実施し、実照射燃料の高解像度断面画像を取得する。得られたデータに対して製造仕様や照射条件等の影響を系統的に評価し照射挙動を解明する。

4.参考文献

[1] 永峯剛 他,日本原子力学会和文論文誌Vol.1, No.2(2002).

[2] K. KATSUYAMA et al., J. Nucl. Sci. Technol., Vol.40, No.4, pp.220-226 (2003).