原子力システム 研究開発事業 成果報告会資料集

先進複合材コンパクト中間熱交換器の技術開発

(研究代表者)小西哲之 エネルギー理工学研究所 教授

(再委託先)独立行政法人日本原子力研究開発機構、三菱重工業株式会社

1.研究開発の背景とねらい

図1 高温ガス炉間接サイクル発電システム

本事業は、先進セラミック複合材を用いて、900℃超域まで使用可能なコンパクト中間熱交換器を開発することを目的とする。革新的な原子力技術においては従来の軽水炉と異なり、高温ガス炉では900℃以上の高温の熱を一次冷却材として取り出すことができる。しかしこの高温の熱を一般工業技術を用いて有効に利用するためには、原子炉環境から切り離し、放射能汚染の恐れの少ない熱媒体を得ることが必要である。原子炉一次冷却材は、炉心燃料から透過してくる核分裂生成物、特にトリチウムにより汚染するため、中間熱交換器を用いて、タービンを駆動するなどの機能をもつ二次冷却材を汚染せずに熱を移す。この熱交換器は、既存材料、たとえばステンレス鋼の使用温度範囲ではなく、ニッケル基耐熱合金で製造しても、一次冷却材に含まれる放射性のトリチウムの透過の防止は困難であり、また二次側との間の大きな圧力差に耐える高温強度、特に対クリープ性は材料本来の問題であり、解決はきわめて困難である。このため従来の高温ガス炉発電は、原子炉の冷却に用いた高圧のヘリウムガスを直接用いてタービンを駆動する形式以外はほとんど考えられていない。

SiC セラミックは高温強度に優れ、トリチウム透過性にも優れるため、金属材料では困難な900℃超の高温域で使用できる。本事業では先進複合材技術を用いて、複雑形状をもち比較的小さな寸法で大きな熱交換面積を持ち、高気密、高耐圧のコンパクト熱交換器の製造開発を行っている。図1 に、本事業で検討した熱交換器を用いた、一次系と二次系の独立性の高い革新的原子力システムである、高温ガス炉間接サイクル発電システムを示す。二次ヘリウムはタービンを駆動し、さらに廃熱を環境に排出するが、ここが原子炉環境でなく放射性汚染の危険が少なければ、システム全体の安全性が向上し、また安価で比較的品質管理の容易な一般工業技術が利用可能となる。SiCセラミック複合材は大きな耐食性をもつため、高温ヘリウムに含まれる酸素や水蒸気による腐食の問題が軽減され、さらに二次流体に液体金属、超臨界水、超臨界炭酸ガス等の異なる熱媒体の使用も考えられる。このため高温ガス炉に対しては、低トリチウム汚染で圧力的に独立した二次He 系ばかりでなく超臨界水蒸気や超臨界炭酸ガスタービンなどの高熱効率システムの適用も可能となる。また耐食性が確認されれば、他の冷却材を使用する先進炉への適用も考えられる。このように本事業では高温ガス炉等革新的原子力システムの熱交換器として、安全性、経済性を著しく向上する共通基盤技術を創出することを目的としている。

2.研究開発成果

(1)研究開発の構成と進捗状況

図2 本研究開発の課題とスケジュール

本事業は平成17 年度から5年間の計画のうちの4年目にあり、かなりその研究開発成果に見通しが得られた状態であるので、その概要を報告する。このプロジェクトは大きく分けて、1)先進セラミック複合材により高気密で精細な構造を持つ熱交換器の要素を多段階の工程で製作する、材料及び製作技術の開発、2)熱交換器の基本特性としての、熱的特性、気密度・トリチウム透過特性、冷却材との共存性などを測定し、機能を実証する試験、3)得られた特性から、原子力システムに本技術成果を適用したときの効果をシステム設計による評価、の3 分野で展開している。これらの成果を相互に反映して、材料、熱交換器構造および原子炉システムのそれぞれを相互に整合し、最適化をはかる計画である。これに加え、セラミック材料を用いた機器で危惧される脆性破壊や亀裂の発生進展のリスクに対処するため、熱交換器供用中の健全性の非破壊検査、および亀裂発生の初期段階での供用中の対応法についても検討を加え、金属に遜色ない信頼性を持つことの期待される熱交換器を開発する。

プロジェクトのスケジュールと研究開発タスクの関係を図2 に示す。試作開発、ループ試験、システム設計の3つのサブタスク熱交換器の構造や設計を検討しながら開発を進めており、設計データ、スケールモデルの試作、試験、性能評価のサイクルで情報や結果を相互にやり取りしながら熱交換器の技術開発を進める。小規模な要素の製作技術開発、最適な構造の検討、試作と性能評価を経て実用装置に向けた見通しをつけ、全体としてプロジェクトの目標達成をはかる。

18 年度までは主に単純形状(管)材による試作と試験設備の整備と試験技術の確立、システム設計を行った。19年度は、スケールモデルの設計、製作、を行う一方、熱交換器としての機能を評価実証するループによる熱伝達試験を開始している。20年度は引き続きスケールモデルの製作と試験をおこなっており、あと1年半の間に1)総合性能実証、2)システム設計3)製法確立によってセラミック熱交換器の技術基盤を確立することができる見通しである。

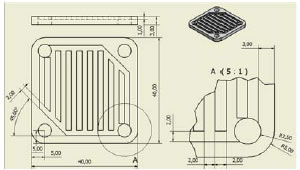

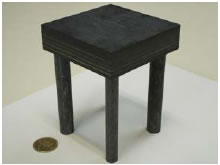

図3a プレートフィン積層プロトタイプ構造

図3(b)積層型チャンネル接合

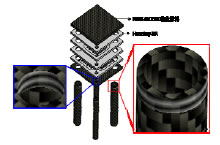

図4(1)配管の接続

図4(b) スケールモデルの組立

図5 LiPb−He試験ループのフロー

図6 ループとスケールモデル試験

(2)製造技術開発とスケールモデル製作

材料は、基本的にはSiC繊維でSiCセラミックを強化した複合材、いわゆるSiC/SiCコンポジットを用いる。特に、京都大学で開発されたNITE法(nano-infiltration and transient eutectic phase process)を用いた接合法により、19 年度は高強度、高気密度で複雑形状を持つ熱交換器の製造法に見通しをつけ、熱交換器としての性能評価が可能であり、実用規模装置にスケーリングの期待できるスケールモデルの試作に成功した。

図3に、開発した多層構造のプレートフィンの製造法を示す。板材各プレートは流路構造と一次、二次流体の分配配管のパターンの整形と接合原料のコーティングを行い、接着面については目標とする接合部厚さへの研磨を行い、それを多数枚重ねてホットプレスにより接合する。一次、二次熱媒体は各層の間を交互に流れ、それぞれ独立した垂直方向の管構造により集めてコンパクト熱交換器構造を形成する。4cm角のプロトタイプで2段階接合方による複雑3次元形状の製造見通しを得て、10cm角の熱交換器スケールモデルを試作した。

開発した2 段階の接合法は、1 段階条件1800℃、20MPa、0hr(保持時間)、Ar 雰囲気でセラミック接合材被覆を行い、2 段階接合条件1800℃、20MPa、1hr(保持時間)、Ar 雰囲気で接合することで、気密、高強度かつ高精度で多段積層構造の製作に成功した。2 段接合法による接合材の接合強度は約310MPa を示した。これは、1 段接合による接合材の接合強度より高い値であり、SiC セラミックスの高精度な接合技術として幅広く応用が期待される。

図4 はこの技術を用いて製作した熱交換器スケールモデルである。10cm角で一次、二次媒体の流路を持ち、配管はねじ加工を施した積層体にねじ込んで接合する。現在のところ水素透過性のより低い材を間に挟むが、ねじ加工は複合材でのみ強度的に可能である。製作されたスケールモデルは、次にループでの性能評価に使用した。

(3)性能評価試験

熱交換試験のために、図5に示す二重ループを整備し、運転している。一次側には常圧で熱を供給できるLiPb 液体金属、二次側には1MPa、1m3/min で 高温ヘリウムガスを循環する。スケールモデル試験体は図6に示すように真空の収納容器内に設置し、断熱状態で熱移送を測定する。

液体金属は容器内で誘導加熱により900℃以上まで加熱でき、ヘリウムは700℃以上で供給して10kW までの熱交換を行うことができる。このような2 重の熱交換試験ループは世界でもきわめてユニークなものである。一週間単位で運転を行ってスケールモデルの熱的性能を測定する。

熱交換試験の結果例を図7 に示す。一次、二次流体の出入口温度と流量から熱交換容量を実測し、一方図7(a)に示す数値モデルによって計算した流路構造と熱伝達特性と比較する。図7(b)は一次側供給LiPb 流量と交換された熱量の関係であり、温度差と流量を大きくとれば交換熱量はKW オーダーに達するが、実際の熱交換器の運転では、温度差を小さく、また2 次流体出口温度を高く取るように運転することになる。ループでは、独立の実験とともに、SiCの水素透過、材料と液体金属等との共存性を並行して測定している。

図7(c )は同じ構造をSiCとオーステナイトで製作したスケールモデルの熱交換特性の比較である。熱伝導度はオーステナイトとSiCでは大きくは違わないが、熱交換器としての総合性能はむしろ気相と熱交換器の間の熱伝達によることが数値解析の結果で得られている。測定結果に見るようにSiCとオーステナイトの特性はほぼ一致しており、熱交換器としての特性が構造によって決まることが確認された。

このほかに、水素透過性、材料共存性についても、本ループおよび併設した実験装置で特性を測定している。水素透過特性は、複合材とモノリシックSiCで大きく違う結果が得られ、そのメカニズムを明らかにした。共存性では、SiCが900℃領域で実用可能である見通しが得られている。

図7 スケールモデル熱伝達試験

図8 間接サイクル発電プラントの地下平面図

図8 間接発電プラントのコスト評価

(4)システム設計

19 年度概念設計を行った間接サイクル発電プラント(以下、「間接発電プラント」)について、プラントの主要機器の構造、配置、発電コストの検討を行った。主要機器構造の各機器の構造、寸法、主要材質を明らかにするとともに、原子炉建家及びタービン建家内での機器配置の検討を行い、各建家の寸法を明らかにした。原子炉建屋の配置を図8 に示す。これらの成果にもとづく直接発電プラントGTHTR300 の経済性評価の比較を図9に示す。運転、安全上の簡素化の一方建設費が直接発電より高く、合理化と間接サイクル用機器、特に中間熱交換器の低コスト化が必要であることが明らかになった。

3.今後の展望

先進複合材を用いた高温用熱交換器の開発と設計検討は順調に進行しており、あと1 年で所期の目的を達成し、総合的に実用装置としての技術的な見通しが得られ、技術基盤が確立できる見込みである。今後は、耐久性や共存性などの試験が計画されている。

4.参考文献

なし