原子力システム 研究開発事業 成果報告会資料集

液体金属中で適用可能な摩擦撹拌接合補修技術の開発

(研究代表者)加藤潤悟 新型炉プラント設計課 主任

(再委託先)国立大学法人大阪大学

1.研究開発の背景とねらい

液体金属ナトリウム冷却式高速増殖炉(FBR: Fast Breeding Reactor)は、60年以上の運転を目指している。ナトリウム中で原子炉内構造物を補修する技術により、長期間のプラント信頼性を合理的なコストで確保できる。このため本事業では、摩擦撹拌接合(FSW: Friction Stir Welding)を用いてナトリウム中で亀裂を無欠陥で補修できるようなFSW工具や施工方法を開発し、炉内補修技術確立に資することを狙いとしている。

2.研究開発成果

本稿ではH18年6月からH20年10月までの2年半で得られた①〜③の成果を報告する。

①FSWによるFBR材料の欠陥補修技術の確立

②ナトリウム中試験

③実機適用性評価

2.1 FSWによるFBR材料の欠陥補修技術の確立

FSWの接合原理を図−1に示す。回転するFSW工具を対象物に押し当て、摩擦熱で加熱し、固相のまま塑性流動させて(撹拌して)接合する。FSW工具(以下、工具)を密着させ施工部に熱を直接与えるため、液体中でも施工ができること、亀裂内部に浸透したナトリウムを撹拌によって排出することで、ナトリウムが欠陥として残留することなく補修できる可能性があることから、原子炉からナトリウムをドレンせずに補修できると期待される。

図−1 FSWの接合メカニズム

図−2 FSW工具外観

FBR実機の亀裂補修を想定して具体的な施工目標を設定した。施工深さは欠陥検出目標値である5mm以上、施工荷重(工具押当力)は原子炉内で施工可能な装置能力を考慮して30kN以下とした。試験板材質は原子炉構造材に相当するSUS316Lとした。

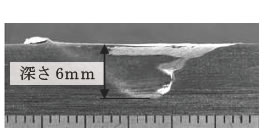

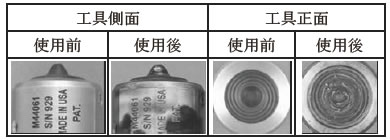

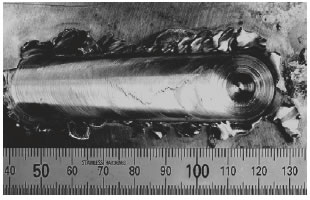

最初のステップとして、ステンレス鋼にFSW施工する技術を確立するため、工具を選定した。工具には耐摩耗性に優れた立方晶窒化ホウ素(PCBN)材を採用した。図−2に試作した工具の例を示す。ピン部の直径や長さなどをパラメータに約30種類の工具を試作しFSW施工を行った結果、耐久性に優れ、かつ比較的低荷重で施工可能な「ピン長さ6mm、ピン直径9mm、etc」の工具を選定した。本工具により、図−3に示すように施工深さは要求値以上の6mmを達成し、図−4のように使用後も先端形状が残る高い耐摩耗性が達成できた。

図−3 施工部の金属組織観察例

図−4 ピン先端形状の損耗程度

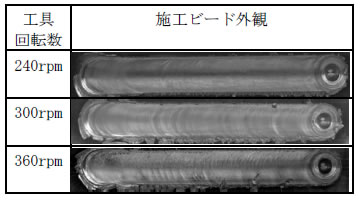

次に、2つの制御方式(位置制御、荷重制御)のいずれがFBR実機の亀裂補修に適しているか調べるため、工具回転数、施工速度等を変えてFSW施工を行い、適正施工範囲を比較した。適正範囲はほぼ同等で、いずれの方式も上記の施工目標を達成できた。図−5に位置制御方式での施工部外観を示す。更に図−6に示すように、施工深さのわずかな差で施工荷重が大きく変わることから、炉内補修装置の設計しやすさを考慮すれば、施工荷重を30kN以下に確実に制御できる荷重制御方式が優位であり、これを選定した。

図−5 FSW施工部の表面外観(位置制御)

図−6 施工深さと施工荷重の関係

図−7に荷重制御方式の適正施工範囲(○印)を示す。気中では、施工荷重30kNにおいて工具回転数240〜300rpm、施工速度16〜24mm/minの範囲がステンレス鋼に好適であることが分かった。

図−7 荷重制御方式の適正施工範囲

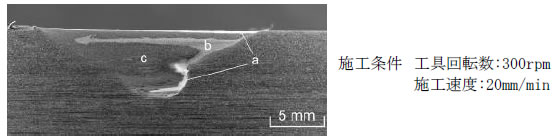

図−8に代表的な断面金属組織に示す。FSW施工部に外観の異なる領域(図中のa、b)が観察され、分析の結果、シグマ相を含む組織であることが分かった。強度への影響が懸念されたが、引張試験を行った結果、接合部強度は母材と同等以上であり、当該シグマ相は強度に有意な影響を与えていないことが分かった。

図−8 シグマ相を含むFSW施工部の断面金属組織

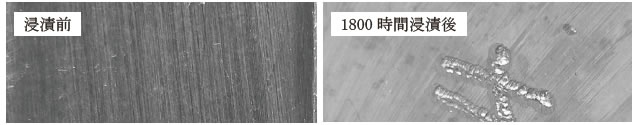

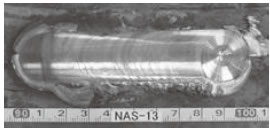

更に、シグマ相を含むFSW施工部の耐ナトリウム腐食性を確認する目的で、FSW施工部の腐食試験を行った。500℃のナトリウム(酸素濃度約10ppm)に約2000時間浸漬した結果、浸漬前後の寸法、重量、外観の変化は母材と遜色ないことを確認した。図−9に示すように、浸漬後の表面にも機械加工痕が残存しており、良好な耐ナトリウム腐食性が確認された。

以上の研究により、気中でのステンレス鋼へのFSW施工技術を確立した。

図−9 ナトリウム浸漬前後の試験片表面

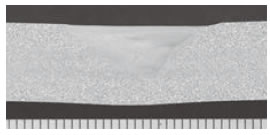

次にナトリウムによる潤滑効果がFSW施工条件に与える影響を明らかにするため、試験板に深さ5mm、幅0.5mmのスリット状人工欠陥を作り、ここにナトリウムを注入して補修試験を行った。試験はアルゴン雰囲気にしたグローブボックス(Na中補修試験装置。以下、装置I)内で行った。装置とFSW装置を図−10に示す。上述のナトリウム無しでの適正施工条件(荷重制御方式、施工荷重30kN、工具回転数240rpm、施工速度20mm/min)に対し、施工速度を7.5mm/minに低速化して入熱を増やし、ナトリウムによる放熱分を補うことで、健全な施工結果を得た。図−11に施工部外観、図−12に断面金属組織を示す。ナトリウムは残留なく排出され人工欠陥は完全に補修された。引張強度は母材と同程度であった。

図−10 試験装置

図−11 FSW施工部の外観

図−12 FSW施工部の断面金属組織

2.2 ナトリウム中補修試験

ナトリウム中での補修を実証するため、ナトリウム中でFSW施工を行った。装置I内のポットに試験板を固定し、ナトリウム循環装置(Na中補修試験装置II。以下、装置II)を使用して、ポット内のナトリウムを試験板が没する液位に維持した。図−13に装置I、IIの外観を示す。

試験板は2.1項と同様、ナトリウムを注入した人工欠陥付きを使用した。ナトリウムによる潤滑効果及び放熱効果によって摩擦熱が奪われるが、工具回転数を480rpmまで上昇し、施工速度を1mm/minまで低速化することで必要な入熱量を確保できる見通しを得た。施工部外観を図−14に示す。

図−13 試験装置外観

図−14 FSW施工部外観

2.3 実機適用性評価

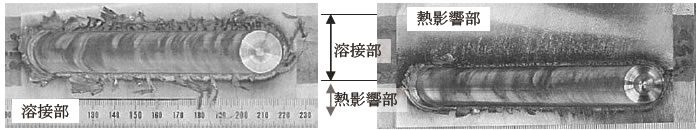

原子炉内で亀裂発生確率が高いと想定される溶接部の補修に着目し、被覆アーク溶接部を設けた試験板を用いて気中でのFSW施工を行った。図−15に施工部外観を示す。溶接部および熱影響部とも適正施工範囲は母材と同等であることを確認した。また金属組織は、溶接部の粗大な凝固組織がFSW施工により微細化組織へ改善されることを確認した。

引張試験ではFSW施工部で破断することなく、母材と同等の強度および延びであることを確認した。

図−15 溶接部および熱影響部へのFSW施工部外観

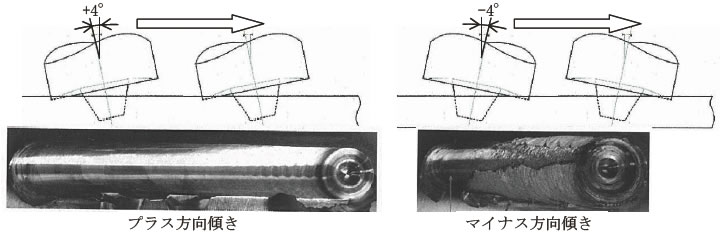

原子炉内では曲面部に施工する可能性があるが、亀裂長さ分を直線運動のみで施工できれば炉内補修装置の複雑化を避けることができる。そこで、曲面に対して直線運動で施工可能な長さを明らかにすることとした。工具の傾きに対する適正施工範囲を把握するため、予備試験として平板に対して工具を傾け、気中で施工した。図−16に予備試験結果を示す。下左図のように、プラス方向は傾き角4°でも良好に施工できたが、下右図のように-4°では表面欠陥が発生し、マイナス方向に許容される傾き角は相対的に小さい見通しとなった。

図−16 傾き角を変えた施工部外観

3.今後の展望

H20年度は引き続き以下の作業を推進する。

ナトリウム中での最適な施工条件を明らかにする。

ナトリウム中でのFSW施工部の金相試験・引張試験を行い、施工部の健全性を評価する。引張試験では熱時効を与えて、シグマ相の成長が強度に与える影響も評価する。

溶接部補修部の金相試験及び、曲面部の施工範囲の評価を継続し、FBRを対象とした炉内補修装置の概念を構築するとともに、実現に向けての課題を整理する。