原子力システム 研究開発事業 成果報告会資料集

窒化チタンを不活性母材としたMA含有窒化物燃料製造技術に関する研究開発

(研究代表者)高野公秀 原子力基礎工学研究部門 研究副主幹

1.研究開発の背景とねらい

本事業では、高速中性子炉を用いたマイナーアクチノイド(MA)分離変換技術の構築に寄与するために、熱的特性に優れる窒化チタン(TiN)を不活性母材とし、Pu及びAmからなる窒化物を分散させた非均質リサイクル用MA高含有窒化物燃料の製造技術開発を実施している。熱伝導率が高く燃料温度を低く保てることに加え、粒子分散型ペレットとすることで、核分裂片による照射損傷領域を粒子近傍に限定、アクチノイド元素再分布の抑制、FP保持性能向上等が見込まれ、一度の燃料装荷で効率的な核変換を目指した燃料概念である。

技術開発上の課題点は、1)Amが蒸気圧の高い元素であることから、焼結加熱中の蒸発損失を抑えつつ、所定の密度が得られる調製条件を見いだすこと、2)(Pu,Am)Nで表される窒化物固溶体粒子をTiN母材に均質に分散させた上で、高い母材密度を達成することである。これらの基本条件をMAを模擬した希土類元素による試験で定めた上で、粒子径や含有率による製造性及び熱伝導率への影響を明らかにし、(Pu,Am)Nを用いた試験で実証する。

2.研究開発成果

2.1 希土類元素を用いた窒化物燃料ペレット製造技術の開発

H18年度には、不活性母材のTiN、及び燃料を模擬した希土類のDyNそれぞれについて、高密度化のための条件を実験により調べた。遊星型ボールミルを用いた粉砕条件の最適化の結果、TiNでは、Si3N4(窒化ケイ素)製の粉砕容器を用いることにより、窒素気流中1650℃、6時間程度の焼結加熱条件で、理論密度(TD)の90%を超える高純度な焼結体が得られることを明らかにした。

一方、DyNの粉砕ではWC(炭化タングステン)あるいはZrO2(ジルコニア)製の容器が適することがわかったが、焼結助剤無添加では1600℃以下で85%TDの高純度な焼結体は得られなかった。種々の金属及び窒化物を焼結助剤として添加した結果、AlN(窒化アルミニウム)粉末を0.2から0.6wt%の範囲で添加した際に、最大で5%TD程度の焼結促進効果があることを見いだした。これにより、窒素気流中1600℃、6時間程度の加熱で85%TDの密度を有するDyNが得られる条件を確立した。さらに、熱拡散率を測定し助剤添加による熱伝導率への影響を調べた結果、AlNを0.5wt%添加しても熱伝導率の低下は見られなかった。

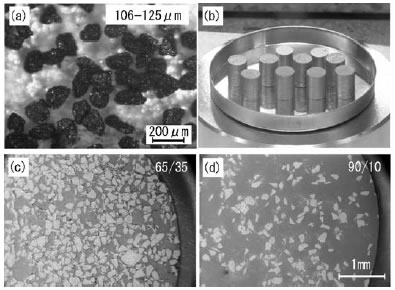

図1 (a)DyN粒子の外観、(b)燃料ペレット外観、

(c)(d)径方向研磨面のSEM観察像(粒子径106-180μm)

図2 燃料ペレット中のTiN母材密度のDyN含有率及び粒子径への依存性(DyNとPuNは1モルあたりの体積は同じ)

図3 粒子分散型燃料ペレットの熱伝導率のDyN含有率及び粒子径への依存性(1000℃、記号下の数値は積層面垂直方向計算値に対する実測値の比)

H19年度には、DyN焼結体をローターミルで破砕して粒子状とし、TiN微粉末と混合・成型したものを焼結することにより、燃料ペレットの製造技術開発を実施した。混合には、無水ヘプタンを分散媒とし、超音波による振動を用いた湿式混合法を採用することにより、TiN凝集体の解砕及びDyN粒子表面の微細な凹凸へのTiNの含浸効果により、均質分散性を向上させた。また、成型時には低圧で予備成型したものを砕いた後、高圧で本成型することにより巨視的な均質分散性を向上させた(図1)。

DyN含有率4種類(10、20、30、35mol%)、粒子径群4種類(<63、63-106、106-180、180-250μm)をパラメータとして製造性への影響を調べた結果、1)TiN母材密度は含有率増加に対して直線的に低下すること(図2)、2)母材密度への粒子径の影響は小さいが、焼結後のペレット形状は粒子径が大きい程樽型に歪む傾向が見られたことにより、含有率20mol%程度、粒子径63-180μmまでが現実的な範囲であるとの結論を得た。なお、図1に示した粒子外観写真において、粒子の角が母材収縮時の物理的妨げになっていると考えられ、形状をより丸めるよう改善することで母材密度の更なる向上が見込まれる。

燃料ペレットをマイクロカッターで切断して得たディスク状試料について、軸方向の熱伝導率を測定した結果、DyN含有率増加に伴い熱伝導率が低下するだけでなく、粒子径増大に対しても低下することがわかった。TiN及びDyNそれぞれの熱伝導率から、単純な2相積層モデルを用いて算出した有効熱伝導率と比較した結果(図3)、測定値は積層面垂直方向の計算値に近く、DyN含有率20mol%、1000℃の例では、計算値の99%(<63μm)から70%(180-250μm)へと低下した。したがって熱伝導率の観点からも粒子径は小さいほうが好ましいことを明らかにした。

窒化物燃料の熱伝導で重要な役割を果たす電子の寄与を明らかにするため、TiN、DyN及び燃料ペレットそれぞれについて径方向の電気伝導率を測定した結果、TiNでは室温における熱伝導率の約70%が電子の寄与によるものであり、DyNでは10%強であった。燃料ペレットの電気伝導率を、熱伝導率と同様に2相積層モデルによる計算値と比較検討した結果、径方向の電気伝導率は積層面平行方向の計算値に近く、電子及びフォノンの寄与から評価した全熱伝導率は、軸方向の約1.3倍と高いことがわかった。これは、ペレット成型時に粒子の長軸が径方向に配向した効果のためと考えられる。燃料ペレットの熱伝導は径方向が重要であるので、粒子の形状を真球よりもあえて卵型とし、径方向に配向させることで熱伝導率を向上させるアイデアとして有効である。

2.2 MA含有窒化物燃料ペレットの製造実証試験

Amを用いた試験では取り扱える試料量が制限されるため、H19年度には微少量試料を想定したコールド試験をAm取り扱い用グローブボックス及びホットセルで実施し、機器の性能・操作性を確認するとともに一連の試験手順を確立した。H20年度には、先ず微小試料用の電気抵抗率測定装置をグローブボックス中に整備し、PuN焼結体の測定を行い、文献値との比較から妥当な値であることを確認した。炭素熱還元法で調製した(Pu,Am)N固溶体を用い、製造実証試験を実施するとともに、電気伝導率及び熱伝導率を測定し、熱的性能を明らかにする。

3.今後の展望

粒子形状の改善による母材密度向上等、製造技術全体の洗練を図ることに加え、燃料性能を実証するために不可欠な照射試験を視野に入れ、遠隔操作対応等の調製規模拡大のための技術的課題を抽出し、検討する。