原子力システム 研究開発事業 成果報告会資料集

燃料集合体解体及び燃料ピンせん断技術の開発

(研究代表者)小林嗣幸 研究開発室 次長

(再委託先)独立行政法人日本原子力研究開発機構

1.研究開発の背景とねらい

本事業においては、高速炉の使用済燃料集合体のラッパ管を切断し、燃料ピン束を取り出し、せん断工程に引き渡すまでの一連の解体システムを開発し、それらの基本性能を模擬燃料集合体等を用いた試験により工学規模で確認する。また、解体システムで取り出した燃料ピン束を、後工程の高濃度溶解システムへの対応性に優れた寸法に切断する短尺せん断技術を開発し、それらの基本性能を模擬燃料ピン束を用いた試験により工学規模で確認する。これらの試験には原子力機構における試験設備や技術蓄積を有効に活用する。本事業の全体計画工程を表1に示す。

表1 事業全体計画工程

2.研究開発成果

2.1 燃料集合体解体システムの開発

平成19年度までに解体システムの要素技術開発を完了するとともに、その成果を解体システム技術開発に反映した試験装置の設計・製作を完了した。具体的な成果を以下に示す。

(1) 解体要素技術開発

機械式切断を基本とする燃料集合体解体システムの要素技術開発として板材や試験体を用いた機械式切断試験を実施し、切断工具としてCBN砥石を選定した。実用炉のラッパ管候補材料であるPNC-FMS鋼や汎用ステンレス鋼製の肉厚5mmの板材を用いたラッパ管の周方向切断試験により1枚のCBN砥石で実用炉燃料集合体5体程度の切断が可能であり、交換を前提とした砥石は実用的な寿命を有することが分かった。また、周方向切断だけでは燃料ピンからラッパ管が引き抜けない場合に実施するラッパ管の軸方向切断については、肉厚5mmのPNC-FMS鋼製板材の下部に模擬ピンを配置した試験体を用いた軸方向切断試験を実施したが、切断時の板材の変形に伴う切断工具の抑え込み現象が発生し、十分な長さ(2.3m)を切断することは困難であった。一方、肉厚5mmの汎用ステンレス鋼製板材を汎用切断架台に固定して実施した切断試験から実用炉燃料集合体1体程度の切断が可能であると評価されたほか、後述の解体システム試験で工学規模の模擬燃料集合体のラッパ管(肉厚3mm)を切断した場合には、切断工具の押さえ込みは生じず問題なく切断できたことから、今後、切断条件を改善することで肉厚5mmのラッパ管の切断可能性についても再確認していく。

図1 ODS鋼クロップカット試験実施状況

また、燃料ピン束端栓部の切断については実用炉の燃料ピン候補材料であるODS鋼や汎用ステンレス鋼で製作した61ピン試験体の切断を実施したところ、図1に示すように一枚の砥石で5体以上の切断が可能と推定された。一方、実用炉燃料のようにピン本数が増えた場合には、切断に伴う発熱等の影響が著しく、切断が困難であった。継続して実施する解体システム試験では熱発生の少ない切断条件の調整を行なう予定である。

レーザー切断については、切断試験とレーザーを導光するために用いる光ファイバーのγ線照射試験を実施した。切断試験の結果、燃料ピン束を取り出した後のラッパ管の減容切断に最も適したレーザーとして取り扱いが容易で信頼性の高いファイバーレーザーを選定し、出力5kWで肉厚5mmの汎用ステンレス鋼製の板材を十分な速度で切断できることが分かった。ただし、レーザー切断をラッパ管の軸方向切断へ適用するには、切断部の融着やラッパ管直下の燃料ピンの損傷を防止することが重要である。このため、レーザーの反射光をモニターして出力を制御する切断試験を実施したが、燃料ピンを損傷することなくラッパ管のみを軸方向に切断するには新たな開発が必要であり、現時点では成立性の見通しが持てないと判断した。また、レーザーを導光するための光ファイバーを1000時間程度までγ線照射したが実用装置で想定される0.1kGy/h程度の線量率では照射損傷の熱回復によって透過率の顕著な低下は生じなかった。このことから実用条件の線量率を考慮すれば光ファイバー自体は2万時間以上まで利用できる可能性があることが分かった。

(2)解体システム技術開発

上記の解体要素技術開発の成果を反映し、図2に示す機械式切断を基本とした解体システム試験装置の基本設計・製作を完了し、模擬燃料集合体を用いて動作を確認した。本試験装置は、ラッパ管の照射変形や切断工具の磨耗を考慮して切断深さを制御する機構を有するとともに、システム試験で予想される一連の解体手順が実現可能な機構を有し、切断性能や燃料ピン束からのラッパ管引き抜き荷重の測定が可能であることを確認した。また、模擬燃料集合体を用いた動作試験では、ラッパ管や燃料ピン束端栓部の切断を含め解体が可能な見通しが得られた。特に、解体要素技術開発で課題であったラッパ管の軸方向切断については、六角形状で燃料ピンを内包した肉厚3mmの汎用ステンレス鋼製のラッパ管の切断を1.5m程度実施したが切断工具の挟み込みや磨耗はほとんど生じなかったことから課題解決の見通しはあると判断している。ただし、クロップカット時の発熱、切削粉の飛散、操作速度の向上等の課題も摘出されたことから、改良方法を平成20年度の開発計画に反映した。

図2 解体システム試験装置

2.2 燃料ピン束短尺せん断技術の開発

平成19年度までに、燃料ピン束短尺せん断技術の要素技術開発として、燃料ピン装荷方法の検討と短尺せん断のパラメータ試験を完了した。具体的な成果を以下に示す。

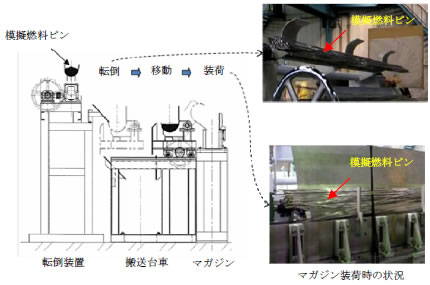

図3 燃料ピン装荷要素試験手順と状況

(1)燃料ピン装荷方法の検討

解体後の燃料ピン束形状に応じた燃料ピン束のマガジンへの装荷機構と装荷後の燃料ピン束の拡がりを抑制可能なせん断機マガジンの構造について要素試験を実施した。その結果、図3に示すように解体後の燃料ピン束をトレイに受け、搬送台車で移動し、マガジンに確実に装荷する一連の燃料ピン束ハンドリングが可能な見通しを得るとともに、信頼性を向上させるための課題を摘出した。具体的には、トレイの形状を皿型とすることで燃料ピン束ハンドリングの信頼性が向上することが分かった。また、マガジン内挙動試験では、マガジン内での燃料ピンの押送り状況及び模擬ギャグによるピン束圧縮状況を確認し、マガジン幅及びギャグ後方の押え高さの影響を評価し最適なマガジンの構造を選定した。さらに、ギャグ近傍のマガジン高さを制限しせん断時のピンの上方への逃げを抑制することが有効であることも分かった。

また、燃料ピンをせん断する前に燃料ピンに螺旋状に巻かれているワイヤーを効率的に除去する方法について基礎試験を実施し、ワイヤー位置を検出して端栓部のみを切断し、ワイヤーを分離できる機構を考案した。基礎試験では、燃料ピン1本を1分程度で処理できたものの、燃料ピンのハンドリングの信頼性、構造の複雑化等の工学的課題も確認されたため、平成20年も改良検討を行い実用性を評価する予定である。

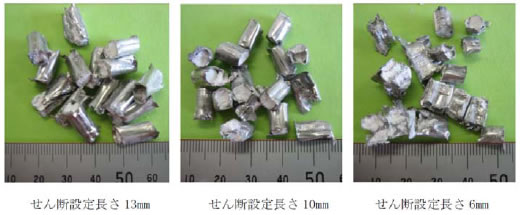

図4 パラメータ試験で得られたせん断片の写真

(2)短尺せん断技術の開発

燃料ピン束の短尺せん断技術の開発としてせん断試験装置(最大せん断荷重約981kN)の調整、簡易マガジンの設置及びパラメータ試験を完了した。長さ1.5mまでの短い模擬燃料ピンを装荷できる簡易マガジンは、マガジン幅の変更により燃料ピン束の装荷状態を調整する機能と、マガジン後部のゲージ付きハンドル操作により燃料ピン束の送り長さ(=せん断設定長さ)を設定する機能を有する。せん断対象は、SUS316製被覆管(直径10.4㎜、全長1.5m)に、アルミナ製ペレットを充填し、SUS316製ワイヤー(直径1㎜)を巻き付けた実用炉炉心燃料を模擬したピンを用い、燃料ピン本数、マガジン幅、せん断設定長さ、ギャグ押付荷重、せん断速度をパラメータとしてせん断試験を実施した。試験結果から、せん断片の長さ及び開口率、せん断後に放出された燃料片の粒径分布、せん断時の燃料ピン束の挙動データを取得した。その結果、図4に示すように燃料ピンを1cm程度の間隔で短尺せん断することは可能であり、せん断長さの変動もマガジン内の燃料ピン充填率を高めることにより制御できることが分かった。

3.今後の展望

平成20年度には、解体システム試験装置の動作確認及び燃料ピン装荷試験の成果を反映して解体システム試験装置、解体した燃料ピンをせん断装置に装荷するための搬送台車及びせん断装置に設置するマガジンの改良と据え付けを実施し、機能を確認する。平成21年度には、改良した解体システム試験装置を用いて機械式切断試験で残った課題の解決を図った上で、最終的に燃料集合体解体から燃料ピンせん断までの一連の工程を模擬燃料集合体を用いた工学規模試験で実証する計画である。また、これらの試験で得られた知見に基づき実用炉燃料集合体の解体及びせん断装置概念を具体化する。

4.参考文献

(1)原子力機構・原電:“高速増殖炉サイクルの実用化戦略調査研究 -フェーズII最終報告書-”, JAEA-Evaluation 2006-002 p.56 (2006)

(2)文部科学省:“高速増殖炉サイクルの研究開発方針について”(2006年11月)