原子力システム 研究開発事業 成果報告会資料集

TRU 燃料集合体組立時の燃料バンドル冷却評価技術の開発

(研究代表者)伊藤邦博 ニュークリア・デベロップメント株式会社 技術開発推進室長

(再委託先)学校法人慶応義塾、国立大学法人大阪大学

1.研究開発の背景とねらい

図1 燃料バンドル空気冷却の概念

図2 研究全体工程

図 2 に研究の全体工程を示す。255 本の発熱ピンで燃料集合体を模擬したフルモックアップ試験装置による定常発熱試験および送風停止試験を行い、過渡時を含めた除熱特性を明らかにする。これと並行して、燃料バンドル全体を扱う解析評価ツールを開発する。部分要素試験で取得する粒子画像流速計測法(PIV)による詳細流動データ等に基づきミクロ評価ツールを整備し、燃料バンドル全体を解析評価するツール(サブチャンネル解析コード)用の伝熱・流動モデルを設定する。これら試験データおよびツールによる解析結果を基に冷却システム概念を検討・構築する。

図3 燃料バンドル解析冷却評価ツール開発の手順

図 3 に解析評価ツール開発の手順を示す。対象とする燃料集合体は多数の燃料ピンから構成されるので、高性能計算機によっても解析に長時間を要するため、本研究ではサブチャンネル解析手法を開発し、実機モックアップ試験との比較・検証を行うことで、評価ツールの精度を向上させる。

横置きサブチャンネル解析では従来手法と異なって、①集合体径方向に出入口境界が必要であり、②軸方向流れよりもクロスフローが重要となる、③燃料ピン表面での伝熱特性の把握が必要である等、個別の開発課題が挙げられる。本研究では、ピンバンドル内部の狭隘流路でのクロスフローによる伝熱流動特性を把握するための部分要素試験および多次元詳細数値解析ツールを用いた数値解析を行い(図 3中のミクロ評価)、これらをもとに評価解析ツールのモデル化を行う。

2.研究開発成果

2-1 フルモックアップ除熱試験

TRU 燃料集合体組立時を模擬した燃料バンドルフルモックアップ試験装置を製作し、定常発熱試験を実施した。表1に燃料集合体の主要な仕様を示す。図 4 にフルモックアップ試験装置全体図を示す。バンドルには軸方向3断面内に、被覆管表面温度測定用熱電対 60 本(径 0.3mm)とサブチャンネル空気温度測定用熱電対 60 本(径 0.15mm)を装着した。

図4 フルモックアップ試験装置全体図

図5に燃料バンドル組立時を模擬した定常発熱時の発熱中心断面内の被覆管温度測定結果を示す。空白マーク点がバンドルとバッフル板間ギャップ5mmの場合、塗りつぶしマーク点がバンドルとバッフル板間ギャップが0mmの場合である。図5右端には熱電対配置を示す。

図5 燃料バンドル発熱中心断面における被覆管温度分布(発熱量10W/ピン、入口空気流速1m/s)

バンドル上端部側に被覆管最高温度が発生する点は共通しているが、ギャップを閉じることでギャップ通過流量が低減し、バンドル内の除熱効率が向上し、被覆管最高温度上昇が85℃から55℃程度まで低下している。図6にバンドル定常発熱試験結果を纏めて示す。ここではバンドル内の被覆管最高温度を空気流速、発熱量をパラメータとして表示している。ギャップを閉じることで温度上昇が大きく低減すること、最高温度が発熱量にほぼ比例し、流速にほぼ反比例することがわかる。

図6 バンドル定常発熱試験結果

2-2 TRU燃料集合体組立時の燃料バンドル冷却評価ツールの整備

(1)ミクロ評価モデルによるサブチャンネルコードモデル構築

2次元少数ピンモデル試験装置を製作し、PIVにより、非発熱および発熱状態における詳細な流速分布データを取得し、ミクロ評価ツールによる解析と比較を行った。

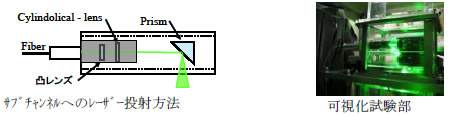

2次元少数ピンモデル試験装置は燃料ピン5本分を5倍に拡大した可視化モデルであり、下部から空気で冷却する。ワイヤ取り付け角度を軸方向に固定している(但しピンの回転によりワイヤ角度の変更が可能)。図7左側にPIV計測で使用した燃料ピン内からプリズムによりレーザーを隣接サブチャンネルに投射する概念を、図7右側に試験状況の写真を示す。この手法の適用により、3本のピンで囲まれたサブチャンネル内のミクロな流速場データの取得が可能となった。

図7 PIV計測状況

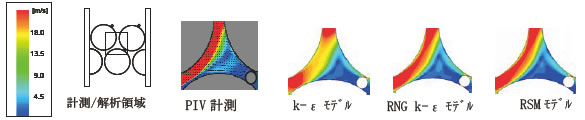

また、ピンバンドルのメッシュジェネレータの開発を行い、作成したメッシュを使用して2次元少数ピンモデルの数値解析を行って助走区間、メッシュ分割等の解析結果への影響を把握し、モデルの適正化を行った。次いで、汎用伝熱流動解析ツールである「FLUENT」を用いて乱流モデルによる流れ場への影響について感度解析を実施し、2次元非発熱試験PIV計測結果との比較を行った。図8が示すように、RNG k-εモデル、RSMモデルが計測データとの一致度が良好であることがわかり、実用性の観点で燃料バンドルの解析にはRNG k-εモデルが適すると判断した。

図8 PIV計測とミクロ数値解析との流速場比較

2次元少数ピンモデルを使った発熱試験結果のうち傾向が顕著に現れた一例を図9に示す。これはワイヤ取付角度が30度の時のPIV計測流速場であるが、入口流速が0.3m/sのときは発熱面表面温度上昇(発熱流束増加)に対応して壁面近傍流速に加速効果が見られ、流速が0.5m/sと高まると加速効果が薄れている。今後詳細な解析を通して発熱の流速場への影響評価を行い、過渡モデル構築に反映する予定である。

図9 2次元少数ピンモデル発熱試験結果

汎用多次元熱流動解析コードにおける乱流モデルをパラメータとしたバンドル圧力損失の実験(MITのクロスフロー実験レポート[1])との比較を行い、解析が実験データを再現することが確認されたことから(図10)、本研究で対象とする大型バンドル解析に汎用多次元熱流動解析コードが適用できるとの見通しを得た。そこで、汎用多次元熱流動解析コードについて、ワイヤを含む燃料集合体の3次元メッシュを構築した(図11)。

図10 MIT圧損実験解析

図11 汎用多次元熱流動解析コードバンドルメッシュ体系

このメッシュモデルを使って、本研究対象の稠密配列(P/D:1.1)のバンドル圧損モデルおよび伝熱モデルの構築を行った。図12に示すようにMITのDRMモデルにおいてワイヤ角度依存の抵抗を表すE関数についてP/Dが1.2の時の実験式と解析の一致度が良好であることを確認し、P/Dが1.1の時の抵抗を計算し(▽)、これを関数化してサブチャンネルコードに組み込んだ。また図13左に示すように、P/Dが1.2の体系について、各種壁関数モデルと乱流モデルの組合せにおいて、改良壁処理(EWT)とRNG k-εが、実験データに基づいている管群熱伝達モデル[2][3]に良好に一致した。そこでこの組合せを使ってP/Dが1.1の場合のNu数を求めコードに組み入れた(図13の右図に、前出の管群熱伝達モデルとの一致度を示す)。

(2) サブチャンネルコード検証

上述のように定常モデルとして作成したサブチャンネルコードを用いてフルモックアップ試験解析を実施した。図14に代表例として発熱量10W/ピン、入口空気流速1m/sの場合の解析結果を示す。(a)が流速場、温度場の解析結果、(b)が解析と試験の被覆管温度の比較である。同図が示すように最大誤差5℃以内で評価できる見通しが得られた。また、定常発熱条件において被覆管最高温度を200℃以下に抑えられる見通しも得られた。

図12 MITのE関数実験値とE関数詳細解析

図13 熱伝達率(Nu数)詳細解析と実験との比較

図14 サブチャンネルコードによるバンドル定常発熱解析(発熱量10W/ピン、入口空気流速1m/s)

2.3 TRU燃料集合体組立時の冷却システム概念の構築

過去に行われた燃料バンドルを横方向から除熱した試験例「もんじゅ照射済み燃料集合体解体時模擬冷却試験」[4]から、バンドルの大きさ、ピン本数、バンドルの稠密度等が異なるが、適切に除熱すればバンドルを冷却できることが示されている。しかし、本燃料は組立時の必要性から、燃料バンドルとバッフル板間に 5mm のギャップを設ける必要があるため、ここを通過する空気流量を抑制する方法としてフラップ方式と移動支持板方式等を考案した。また、システム設計の基本的考え方を整理して設計要求事項を抽出し、冷却システム構成として経方向と軸方向送風機を独立させる案を選定した。更に、燃料バンドルに均一に空気を送風するための整流構造を検討し、パッチパネルとハニカムの組合せ構造を用いると、ほぼバンドル発熱部全体にわたって均一な流速分布を与えることができることを確認した。

3.今後の展望

今後、バンドル横方向除熱過渡試験を行った後、試験装置をラッパ管で覆った軸送風冷却体系に改造し、過渡試験を行う。ミクロ評価のための2次元少数ピンモデルを使った発熱過渡試験を行い、ミクロ解析ツールモデルの過渡挙動までの適合性を検証し、バンドル評価ツールであるサブチャンネルモデルに反映する。サブチャンネルコードをフルモックアップ過渡試験で検証し、送風冷却停止時の燃料バンドルの温度上昇を的確に評価しうる解析ツールとして完成させる。フルモックアップ試験と各種のパラメータ解析結果を取り込んで、冷却システム構造を設計する。以上により、TRU燃料集合体組立時の燃料バンドル冷却の技術的成立性を示しうる見通しである。

4.参考文献

[1] H. Ninokata et al., Nucl. Eng. Des., 104, 93-102, 1987.

[2] A. Zukauskas, Advance in Heat Transfer, vol.8, 1972.

[3] E.D.Grimson, Trans. ASME, vol.59, 1937.

[4] 須藤真也、他 JAEA Tech.2007-029, 2007.