尨巕椡僔僗僥儉丂尋媶奐敪帠嬈丂惉壥曬崘夛帒椏廤

塼懱嬥懏拞偱揔梡壜擻側杸嶤奾漚愙崌曗廋媄弍偺奐敪

(庴戸幰)嶰旽廳岺嬈姅幃夛幮

(尋媶戙昞幰)壛摗弫屽 怴宆楩僾儔儞僩愝寁壽 庡擟

(嵞埾戸愭)崙棫戝妛朄恖戝嶃戝妛

(尋媶戙昞幰)壛摗弫屽 怴宆楩僾儔儞僩愝寁壽 庡擟

(嵞埾戸愭)崙棫戝妛朄恖戝嶃戝妛

侾丏尋媶奐敪偺攚宨偲偹傜偄

丂杮帠嬈偱偼塼懱嬥懏僫僩儕僂儉傪椻媝嵽偲偟偰梡偄傞崅懍憹怋楩乮FBR:Fast Breeding Reactor乯傪懳徾偲偟偨丄杸嶤奾漚愙崌乮FSW:Friction Stir Welding乯媄弍偺墳梡偵傛傞妚怴揑側曗廋媄弍傪奐敪偟偰偄傞丅丂崅懍憹怋楩偺幚梡僾儔儞僩偼寉悈楩偲摨條偵60擭埲忋偺塣揮傪栚巜偟偰偄傞丅塼懱嬥懏拞偱楩撪傪曗廋偡傞媄弍偑幚尰偱偒傟偽丄塼懱嬥懏拞偱楩撪傪専嵏偡傞媄弍偲慻崌傢偣傞偙偲偱丄挿婜娫偺僾儔儞僩乮尨巕楩乯怣棅惈傪崌棟揑側僐僗僩偱妋曐偱偒傞丅偙偺偨傔杮尋媶偱偼僫僩儕僂儉拞偱婽楐傪柍寚娮偱曗廋偱偒傞FSW岺嬶傗巤岺曽朄傪妋棫偡傞偙偲傪偹傜偄偲偟偰偄傞丅

俀丏尋媶奐敪惉壥

丂杮尋媶偼暯惉18擭6寧偐傜僗僞乕僩偟丄暯惉20擭傑偱偺3儢擭偱埲壓偺嶌嬈傪幚巤偡傞丅丂丂丂丂① FSW偵傛傞FBR嵽椏偺寚娮曗廋媄弍偺妋棫

丂丂丂丂② 僫僩儕僂儉拞帋尡

丂丂丂丂③ 幚婡揔梡惈昡壙

丂杮峞偱偼暯惉19擭10寧傑偱偺1擭敿偱摼傜傟偨①偺惉壥傪埲壓偺撪梕偱曬崘偡傞丅

丂丂丂丂①-1 FSW岺嬶偺嵟揔壔専摙

丂丂丂丂①-2 巤岺忦審偺嵟揔壔梫慺帋尡

丂丂丂丂①-3 曗廋晹偺嬥懏慻怐丄婡夿揑惈幙帋尡

丂丂丂丂①-4 寚娮乮婽楐乯曗廋帋尡

2.1 FSW岺嬶偺嵟揔壔専摙

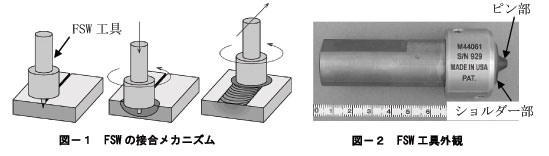

丂FSW偺愙崌儊僇僯僘儉傪恾亅侾偵帵偡丅夞揮偡傞FSW岺嬶傪愙崌晹偵墴偟摉偰偰丄杸嶤擬偱愙崌晹嬤朤傪壛擬偟偰丄屌憡偺傑傑慪惈棳摦偝偣偰乮奾漚偟偰乯愙崌偡傞丅FSW岺嬶傪枾拝偝偣偰丄巤岺晹偵擬傪捈愙梌偊傞偨傔丄塼懱拞偱傕巤岺偑偱偒傞丅傑偨婽楐撪晹偵怺偔怹摟偟偨僫僩儕僂儉傪奾漚偵傛偭偰巤岺晹昞柺偵攔弌偟丄柍寚娮偱曗廋偱偒傞偲婜懸偝傟傞丅

丂FSW偼傾儖儈側偳偺廮傜偐偄寉嬥懏傪懳徾偵敪揥偟偨愙崌媄弍偱偁傞丅偦偺偨傔FBR尨巕楩梕婍乮僗僥儞儗僗峾乯偺傛偆偵峝偄峾傪懳徾偲偡傞応崌偼丄FSW岺嬶傕懴杹栒惈偺桪傟偨傕偺偑昁梫偱偁傝丄奾漚偵昁梫側巤岺壸廳傕戝偒側傕偺偲側傞丅

丂恾亅俀偵帵偡僺儞晹偺捈宎傗挿偝丄僔儑儖僟乕晹偺昞柺宍忬側偳傪僷儔儊乕僞偵栺30庬椶偺FSW岺嬶傪帋嶌偟偨丅栚昗偼怺偝5噊偺婽楐傪3僩儞(30kN)掱搙偺巤岺壸廳偱愙崌偡傞偙偲偱偁傞丅怺偝5mm偼僫僩儕僂儉拞専嵏僙儞僒偺栚昗惈擻傪峫椂偟偰掕傔偨丅巤岺壸廳30kN偼尨巕楩撪偵帩偪崬傒壜擻側憰抲偺擻椡傪峫椂偟偰掕傔偨丅

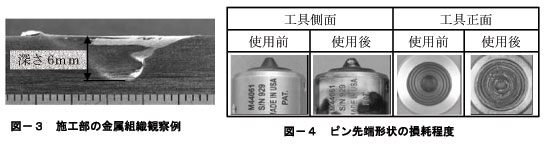

丂帋嶌偟偨FSW岺嬶傪梡偄偰丄岺嬶夞揮悢300rpm丄巤岺懍搙20mm/min偺忦審偱SUS316L峾暯斅偺FSW巤岺傪峴偭偨丅巤岺偺寢壥偐傜丄巤岺壸廳丄巤岺晹巇忋偑傝丄FSW岺嬶偺懝栒偺岲傑偟偄傕偺傪拪弌偟偨丅僺儞挿偝6噊丄僺儞捈宎9噊偑岲揔偱偁偭偨丅恾亅俁丄係偵帵偡傛偆偵巤岺怺偝5mm埲忋丄巤岺壸廳偼悢僩儞偱椙岲側愙崌偑摼傜傟偨丅傑偨懴媣惈偺椙偄僺儞宍忬傪拪弌偟偨丅

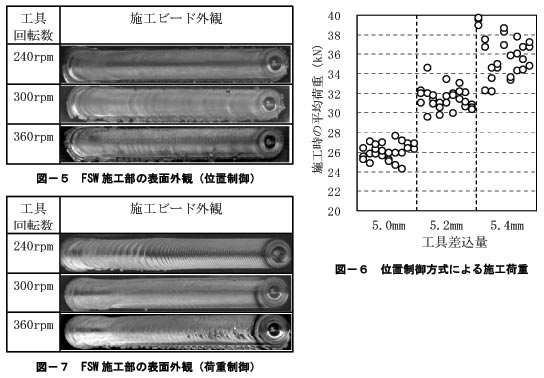

丂2.1偱拪弌偟偨岲揔側岺嬶宍忬偱丄SUS316L峾傪懳徾偲偟偨巤岺忦審偺専摙傪峴偭偨丅専摙偼俀偮偺惂屼曽幃乮埵抲惂屼丄壸廳惂屼乯偱峴側偄丄巤岺壸廳30kN埲壓偱柍寚娮偱巤岺偡傞偨傔偺揔愗側擖擬忦審乮岺嬶夞揮悢丄巤岺懍搙乯斖埻傪挷傋偨丅

(1) 埵抲惂屼曽幃

丂巤岺怺偝乮岺嬶嵎崬検乯傪惂屼偡傞埵抲惂屼曽幃偵偰丄巤岺晹奜娤偲巤岺壸廳傪挷傋偨丅恾亅俆偵岺嬶嵎崬検5.2mm丄巤岺懍搙20mm/min偺応崌偺巤岺晹奜娤傪帵偡丅偄偢傟偺巤岺忦審偱傕椙岲側巤岺晹奜娤偱偁偭偨丅恾亅俇偵奺忦審偱偺巤岺壸廳傪帵偡丅巤岺壸廳偼岺嬶嵎崬検偲偲傕偵憹壛偟丄5.2mm偱30kN掱搙偱偁偭偨丅

丂巤岺怺偝乮岺嬶嵎崬検乯傪惂屼偡傞埵抲惂屼曽幃偵偰丄巤岺晹奜娤偲巤岺壸廳傪挷傋偨丅恾亅俆偵岺嬶嵎崬検5.2mm丄巤岺懍搙20mm/min偺応崌偺巤岺晹奜娤傪帵偡丅偄偢傟偺巤岺忦審偱傕椙岲側巤岺晹奜娤偱偁偭偨丅恾亅俇偵奺忦審偱偺巤岺壸廳傪帵偡丅巤岺壸廳偼岺嬶嵎崬検偲偲傕偵憹壛偟丄5.2mm偱30kN掱搙偱偁偭偨丅

(2) 壸廳惂屼曽幃乮嵞埾戸愭偵偰幚巤乯

丂巤岺壸廳傪惂屼偡傞壸廳惂屼曽幃偵偰丄巤岺晹奜娤偲巤岺怺偝傪挷傋偨丅

丂恾亅俈偵巤岺壸廳30kN丄巤岺懍搙20mm/min偺応崌偺巤岺晹奜娤傪帵偡丅巤岺怺偝偼屻弎偡傞2.3偺嬥懏慻怐娤嶡偵傛傝丄偄偢傟偺忦審偱傕5mm埲忋妋曐偝傟傞偙偲傪妋擣偟偨丅

丂巤岺壸廳傪惂屼偡傞壸廳惂屼曽幃偵偰丄巤岺晹奜娤偲巤岺怺偝傪挷傋偨丅

丂恾亅俈偵巤岺壸廳30kN丄巤岺懍搙20mm/min偺応崌偺巤岺晹奜娤傪帵偡丅巤岺怺偝偼屻弎偡傞2.3偺嬥懏慻怐娤嶡偵傛傝丄偄偢傟偺忦審偱傕5mm埲忋妋曐偝傟傞偙偲傪妋擣偟偨丅

丂2.2偱摼傜傟偨偡傋偰偺FSW巤岺晹偵偮偄偰丄X慄摟夁帋尡傪峴偄丄撪晹寚娮偺桳柍傪挷傋偨丅恾亅俉偵壸廳惂屼曽幃偱偺撪晹寚娮偺敪惗忬嫷傪帵偡丅乮仜偑柍寚娮丄仮偑僗僞乕僩晹寚娮丄亊偑僩儞僱儖忬寚娮傪昞偡乯

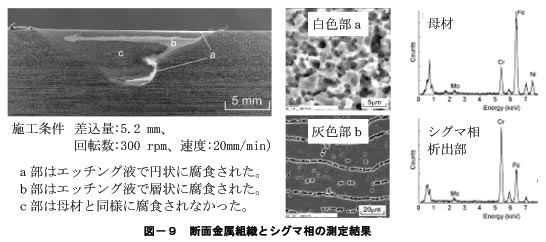

丂FSW巤岺晹抐柺偺嬥懏慻怐娤嶡傪峴偄丄巤岺怺偝偑5mm埲忋偱偁傞偙偲傪妋擣偟偨丅傑偨恾亅俋偵帵偡傛偆偵愙崌晹抐柺偵奜娤偺堎側傞椞堟乮恾拞偺倎丄倐乯偑娤嶡偝傟偨丅偄偢傟傕Cr偑寚朢偟偰偄偨丅偙傟傜椞堟倎丄倐傪徻嵶偵暘愅偟偨寢壥丄撪晹偵Cr擹搙偺崅偄僔僌儅憡偑愅弌偟偰偄傞偙偲傪妋擣偟偨丅椞堟倎丄倐偺暘晍傪尒傞偲丄FSW岺嬶偺愙怗柺嬤朤偱惗惉偟丄巤岺晹墱傊偲奾漚偝傟偰偄傞偲峫偊傜傟傞1)2)丅傑偨FSW巤岺偵傛傞擖擬検偵斾偟偰僔僌儅憡偑愅弌偟偨椞堟倎丄倐傕戝偒偔側傞偙偲偑妋擣偝傟偨丅FSW巤岺晹偺堷挘帋尡偱偼丄巤岺忦審偵傛傜偢曣嵽偱攋抐偟丄愙崌晹嫮搙偑曣嵽摨摍埲忋偱偁傞偲暘偐偭偨丅廬偭偰FSW巤岺晹偵愅弌偟偨僔僌儅憡偼嫮搙偵桳堄側塭嬁傪梌偊偰偄側偄偲敾抐偝傟傞丅

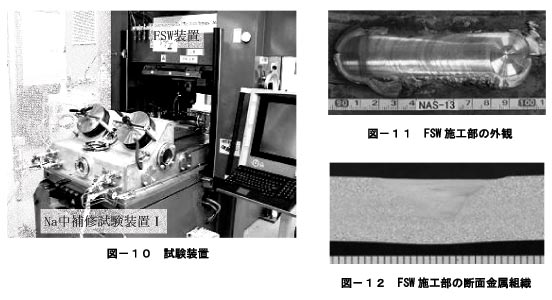

丂SUS316L帋尡斅偵怺偝5mm丄暆0.5mm偺恖岺寚娮傪嶌傝丄偙偙偵僫僩儕僂儉傪拲擖偟偰寚娮乮婽楐乯曗廋帋尡傪峴偭偨丅僫僩儕僂儉偺巁壔傗旘嶶傪杊巭偡傞偨傔偵丄僌儘乕僽儃僢僋僗乮Na拞曗廋帋尡憰抲I乯傪FSW憰抲偵愝抲偟丄傾儖僑儞僈僗暤埻婥偱帋尡傪峴偭偨丅帋尡偵巊梡偟偨Na拞曗廋帋尡憰抲I偲FSW憰抲傪恾亅侾侽偵帵偡丅

丂巤岺忦審偼丄2.2偍傛傃2.3偺寢壥傛傝丄壸廳惂屼曽幃偱巤岺壸廳30kN丄岺嬶夞揮悢240rpm偲偟偨丅巤岺懍搙20mm/min偱偼僫僩儕僂儉偺塭嬁偱敪擬晄懌偲側偭偨偨傔丄7.5mm/min偵掅懍壔偡傞偙偲偱寬慡側巤岺寢壥傪摼偨丅恾亅侾侾偵巤岺晹奜娤丄恾亅侾俀偵抐柺嬥懏慻怐傪帵偡丅恖岺寚娮偼姰慡偵曗廋偝傟丄僫僩儕僂儉偺巆棷偼側偐偭偨丅

俁丏崱屻偺揥朷

丂暯惉19擭搙偼堷偒懕偒埲壓偺嶌嬈傪悇恑偡傞丅摿偵FSW巤岺晹偺僔僌儅憡愅弌椞堟偵偮偄偰偼僫僩儕僂儉拞偱偺晠怘惈側偳傪妋擣偡傞丅(1) 寚娮乮婽楐乯曗廋帋尡

FSW巤岺偵傛傞恖岺寚娮偺曗廋晹偵偮偄偰丄堷挘帋尡傪幚巤偟丄婡夿揑惈幙傪昡壙偡傞丅

FSW巤岺偵傛傞恖岺寚娮偺曗廋晹偵偮偄偰丄堷挘帋尡傪幚巤偟丄婡夿揑惈幙傪昡壙偡傞丅

(2) 寚娮乮婽楐乯曗廋帋尡乮嵞埾戸愭偵偰幚巤乯

FSW巤岺偵傛傞恖岺寚娮偺曗廋偵偍偄偰丄FSW巤岺埵抲偲恖岺寚娮偺僘儗偑曗廋寢壥偵媦傏偡塭嬁傪昡壙偡傞丅

FSW巤岺偵傛傞恖岺寚娮偺曗廋偵偍偄偰丄FSW巤岺埵抲偲恖岺寚娮偺僘儗偑曗廋寢壥偵媦傏偡塭嬁傪昡壙偡傞丅

(3) 懴僫僩儕僂儉晠怘惈帋尡

FSW巤岺晹傛傝嵦庢偟偨帋尡曅偵偮偄偰丄挿帪娫偺僫僩儕僂儉怹捫帋尡傪幚巤偟丄僫僩儕僂儉偵傛傞晠怘偺桳柍偺掱搙傪昡壙専摙偡傞丅

FSW巤岺晹傛傝嵦庢偟偨帋尡曅偵偮偄偰丄挿帪娫偺僫僩儕僂儉怹捫帋尡傪幚巤偟丄僫僩儕僂儉偵傛傞晠怘偺桳柍偺掱搙傪昡壙専摙偡傞丅

(4) 僫僩儕僂儉拞曗廋帋尡

H20擭搙偵僫僩儕僂儉拞偱恖岺寚娮偺FSW曗廋帋尡傪峴偆偨傔丄Na拞曗廋帋尡憰抲I偵僫僩儕僂儉傪嫙媼丒弞娐偡傞偨傔偺Na拞曗廋帋尡憰抲II偺愝寁丒惢嶌傪峴側偆丅

Na曗廋帋尡憰抲I偲II傪愙懕偟丄僫僩儕僂儉嫙媼丄弞娐丄夞廂偑埨慡偵幚巤偱偒傞偙偲傪妋擣偡傞丅

H20擭搙偵僫僩儕僂儉拞偱恖岺寚娮偺FSW曗廋帋尡傪峴偆偨傔丄Na拞曗廋帋尡憰抲I偵僫僩儕僂儉傪嫙媼丒弞娐偡傞偨傔偺Na拞曗廋帋尡憰抲II偺愝寁丒惢嶌傪峴側偆丅

Na曗廋帋尡憰抲I偲II傪愙懕偟丄僫僩儕僂儉嫙媼丄弞娐丄夞廂偑埨慡偵幚巤偱偒傞偙偲傪妋擣偡傞丅

丂暯惉20擭搙偼僫僩儕僂儉拞曗廋帋尡傪峴偄丄200亷偺僫僩儕僂儉塼拞偱柍寚娮曗廋偱偒傞偙偲傪専徹偡傞丅偙傟偵傛偭偰FSW媄弍傪墳梡偟偨僫僩儕僂儉拞曗廋媄弍傪幚尰偡傞偨傔偺丄FSW巤岺忦審側偳傪専摙偡傞丅傑偨尨巕楩撪偱FSW曗廋傪峴側偆偨傔偵昁梫偲側傞媄弍壽戣傪専摙偟丄FSW曗廋憰抲偺奣擮専摙傪峴偆

係丏嶲峫暥專

1) 愇愳 晲丄摗堜 塸弐丄尯抧 堦晇丄浟 楈丄徏壀 栁庽丄栰忛 惔丟杸嶤奾漚愙崌偵傛傞敄斅僆乕僗僥僫僀僩宯僗僥儞儗僗峾偺宲庤摿惈丄梟愙妛夛榑暥廤丄Vol.24 (2006)丄No.2丄p.174-180

2) 杙 彑鄥丄嵅摗 桾丄暡愳 攷擵丄壀杮 榓岶丄暯栰 憦丄堫奯 惓庻丟304僆乕僗僥僫僀僩宯僗僥儞儗僗峾杸嶤奾漚愙崌晹偺儈僋儘慻怐偲摿惈丄梟愙妛夛帍丄74(3)丄(2005)丄p.138-142