原子力システム 研究開発事業 成果報告会資料集

窒化チタンを不活性母材とした MA含有窒化物燃料製造技術に関する研究開発

(受託者)独立行政法人日本原子力研究開発機構

(研究代表者)高野公秀 原子力基礎工学研究部門 研究員

(研究代表者)高野公秀 原子力基礎工学研究部門 研究員

1.研究開発の背景とねらい

窒化物は、金属元素密度が高く、高融点かつ良好な熱伝導率を示すことから、燃料としての熱的特性に優れ、高線出力で効率的にMAを燃焼できる燃料材料として期待される。一方、窒化物は一般に酸化物に比べて難焼結性であるが、Amの蒸気圧が高いため、燃料製造時の加熱温度を抑える必要がある。これを解決するために、燃料特性への影響が小さい非酸化物系の焼結助剤を添加し、Amの蒸発による損失が問題とならないような温度で所定の高密度を有する焼結体が得られる技術開発が必要である。また、TRU窒化物と母材のTiNは固溶体を形成しないため、粒子状のTRU窒化物を高密度な母材に均一に分散させた燃料ペレットの製造技術開発が必要である。ここでは、研究開発を効率的に進めるために、TRU窒化物を希土類窒化物で模擬した試験により技術開発を行った後、TRU窒化物を用いて実証試験を実施する。

2.研究開発成果

平成18年度には、燃料ペレットを構成するTiNと、TRU窒化物を模擬するためのDyNそれぞれについて、高密度な焼結体を得るための諸条件を調べるとともに、有効な焼結助剤の選定を行った。開発目標値として、TiNでは焼結温度1650℃以下で90%TD(TD:理論密度)を、DyNでは1600℃以下で85%TDをそれぞれ設定した。試験方法は以下の通りである。先ず、金属から水素化物を経てTiNとDyNの粗粉末をそれぞれ調製した。これらを遊星型ボールミルによる強い衝撃力で微粉砕し、300MPaの圧力で直径6.3mmのペレット状に成型した。焼結助剤を添加する際には、粉砕した微粉末に所定の濃度になるよう乳鉢中で添加・混合した。焼結加熱は、窒素気流中1650℃(TiN)及び1600℃(DyN)で約6時間行った。成型体及び焼結体の寸法と重量から密度を算出するとともに、窒素・酸素・炭素定量分析、X線回折測定、組織観察を行い、これらの結果から各パラメータの最適化を行った。選定した焼結助剤を添加した焼結体について、レーザーフラッシュ法により熱拡散率を測定し、焼結助剤添加による熱伝導率への影響を評価した。以下に成果の概要を述べる。

(1)粉砕条件の最適化

DyNでは、ZrO2あるいはWC(炭化タングステン)製の粉砕容器が適することがわかった。粉砕中の発熱のため、上限の回転数を400rpmとした。雰囲気中の酸素及び水分濃度が比較的高く、粉砕時にDyN中の酸素濃度が上昇した条件下では、120分の粉砕により90%TD程度の焼結体が得られたが、焼結体中酸素濃度は1.6wt%まで上昇しており、酸素の固溶限を超えて酸化物相が確認された。雰囲気の改善により、焼結体中酸素濃度が0.2wt%程度に抑えられた条件下では、最長360分の粉砕時間でも78%TDにとどまった。このことから、DyNの焼結には固溶酸素濃度が大きく影響することがわかった。

(2)焼結助剤選定及び添加濃度最適化

TiNの微粉末に種々の金属及び窒化物粉末を添加した結果、金属Mo粉末を1から3wt%の範囲で添加した際に、最大で1.3%TDの軽微な相対密度上昇効果が確認された。

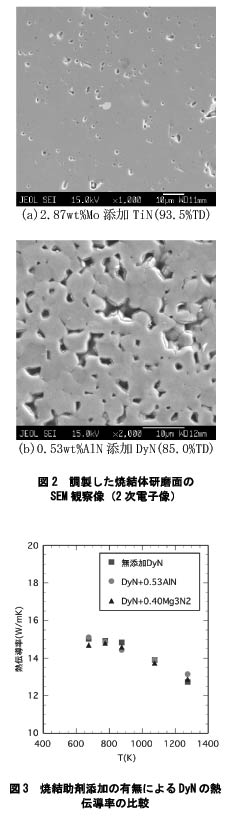

DyNでは、AlN(窒化アルミニウム)及びMg3N2(窒化マグネシウム)粉末を添加した際に相対密度上昇効果が確認された。これらの焼結助剤を添加した際と、無添加の際の相対密度の差を図1に示す。図中の記号の違いは試験バッチの違いを表す。AlNを0.2から0.6wt%の範囲で添加した際に、最大で4.7%TDの相対密度上昇効果が確認された。また、焼結体中の酸素濃度が高いほど密度上昇効果も高くなる傾向が見られたことから、その焼結促進効果には酸素が介在しているものと推測される。一方、Mg3N2では、0.3から0.5wt%の範囲で添加した際に、最大1.7%TDの軽微な相対密度上昇効果が見られ、AlNの場合と異なり、酸素濃度との関連性は見られなかった。AlNを添加することにより、酸化物相を含まない85.0%TDのDyN焼結体が得られた。なお、Mo添加TiN及びAlN添加DyN焼結体の研磨面の組織観察像を図2に示す。

(3)熱伝導率評価

焼結助剤無添加TiN、2.87wt%Mo添加TiN、焼結助剤無添加DyN、0.53wt%AlN添加DyN、0.40wt%Mg3N2添加DyNのディスク状焼結体試料について、熱拡散率を測定し、熱伝導率への助剤添加の影響を評価した。TiNでは、Mo添加により特に低温領域で熱伝導率が15%程度低下することがわかった。一方、図3に示すように、DyNではAlN又はMg3N2添加による熱伝導率の有為な低下は見られず、ほとんど悪影響がないことが確認された。